Металлургия становится наукой

- Положи на этот камень свой нож, сагиб, и ты увидишь, что такое индийский вутц. Заинтересованный Роберт Скотт вытащил из ножен короткий кинжал из отличной шеффилдской стали и положил его на плоский камень. Старик индус, коричневый и высохший, как мумия, отвернулся, покопался в куче тряпья, и внезапно в руке его сверкнула молния. Удар - и хваленый английский клинок разлетелся пополам.

И вот уже старик, довольно улыбаясь, протягивает путешественнику кривой меч. Англичанин жадно схватил его обеими руками. Да, это был вутц - одна из разновидностей легендарного булата. Вот и характерные узоры на поверхности металла. Здесь, в Индии, Скотт часто наталкивался на него. Ножи и пилы, сверла, резцы, наконец, огнестрельное оружие из вутца, намного превосходили европейские.

Секрет вутца утерян, но ничего, английские ученые сумеют разгадать его. Англия, самая передовая страна в мире, владычица морей, должна обладать и самой крепкой сталью. И Скотт, не торгуясь, купил клинок у старика индуса. Произошло это в 1820 году. Вернувшись на родину, Скотт передал булат Английскому королевскому обществу (так называлась и поныне называется в Англии Академия наук).

Сам Майкл Фарадей, король эксперимента, занялся исследованиями вутца. Довольно скоро удалось выяснить, что в сплаве присутствует алюминий. Так, может, в нем вся хитрость? Фарадей изготовил сплав железа, содержащий алюминий. Победа! На поверхности клинка почти такие же узоры, какими отличался булат. Увы, это была не победа.

Клинок Фарадея не только не перерубал оружие из рядовой стали или падающие шелковые платки; он и дерево- то резал ничуть не лучше, чем обычные ножи. Чего только не пытался подмешивать в металл знаменитый ученый - даже золото, чтобы оно передало железу свои «благородные» свойства, - но получить булат ему так и не удалось.

Прошло восемь лет, и об этих исследованиях Фарадея узнал русский металлург Павел Петрович Аносов, начальник завода в уральском городе Златоусте. Аносов решил сделать то, что не удалось англичанину: раскрыть тайну булата. Но как это сделать? В то время химики еще не разработали методики проведения анализов.

Это сейчас для решения рядовой задачи химику достаточно заглянуть в методический справочник и прочитать, какие реакции и с какими веществами необходимо провести. И даже если перед химиком стоит не рядовая, а неизвестная новая задача, все равно эти методики очень облегчают его работу. Ни у Фарадея, ни у Аносова таких методик не было.

Каждый шаг на пути к решению задачи был для них незнаком, его надо было открывать. Почему же Фарадея постигла неудача? Да потому, что он не смог отказаться от обычных для его времени приемов научного поиска. Фарадей искал булат так же, как искал бы его любой другой ученый той же эпохи, не обладающий ни талантом, ни умом великого англичанина.

Фарадей просто брал самые разнообразные вещества и подмешивал их в расплавленный металл в слепой надежде, что случайно наткнется на «счастливое» сочетание. Это был тот же самый опытный путь, метод проб и ошибок, которым шло все развитие металлургии.

В шутку его называют еще методом тыка: исследования ведутся до тех пор, пока ученые не наткнутся на то, что нужно. Но ведь так можно напрасно трудиться всю жизнь… Аносов сначала пошел по следам Фарадея и тоже начал искать «магические» добавки, которые превратили бы простое железо в булат. Как и Фарадей, он добавлял в металл золото, серебро, платину.

В конце концов Аносов добавил в железо даже… алмаз, чтобы тот отдал свою крепость! Все было напрасно. Эти беспорядочные эксперименты «на авось» отличались от методов работы средневековых алхимиков только тем, что теперь уже ученый не читал молитвы, не выкрикивал заклинания, не чертил магические фигуры. В самой же постановке опытов разницы, по существу, не было.

И Аносов это понял. А поняв, он нашел наконец и единственно верный путь: начал с изучения структуры металла. И первый в мире применил для этого микроскоп. Собственно, это пытались сделать и до него. Клали под микроскоп кусочки железа или стали… и не видели ничего, кроме светлой или темной поверхности металла.

Как же забраться «внутрь»? Аносов попробовал протравить отполированную поверхность металла кислотой. И сразу все получилось. Микроскоп показал, что металл состоит из волокон, иногда переплетенных сеткой, иногда тянущихся параллельно друг другу, а иногда беспорядочно перепутанных. Более того, когда Аносов положил под микроскоп кусочки древнего булата, бывшие в его распоряжении, он убедился, что узоры на поверхности в точности повторяют волокна внутри.

Аносов догадался связать расположение волокон с механическими свойствами металла. И оказалось, что когда волокна не разорваны, а вытянуты вдоль изделия и повторяют все его изгибы, то металл имеет наибольшую прочность. Работы Аносова очень быстро нашли широкое практическое применение и не потеряли своего значения и в наши дни.

Начиная с середины XIX века каждую партию металла проверяют на внутреннее строение, а при прокатке и штамповке стараются получить как раз такие вытянутые волокна материала, которые повторяли бы все изгибы изделия. Аносов установил также и влияние добавок различных материалов на структуру стали и тем самым положил начало не слепому экспериментированию «на авось», а обдуманному и целенаправленному составлению сплавов - композиции сплавов, как сейчас говорят.

Нынешние металлурги знают, что, добавляя в сталь вольфрам, они делают ее более твердой, хром - нержавеющей, марганец износостойкой, ванадий - неутомимой и т. д. И в соответствии с этим заранее рассчитывают, какими качествами должна обладать будущая сталь. Но главная работа Аносова - раскрытие секрета булата - была еще впереди.

Ей ученый отдал последующие пять лет напряженного труда. Не будем подробно рассказывать об этих поисках, которые напоминают захватывающий детективный роман, где подозрение падает то на одного, то на другого, то на третьего, но в последний момент каждый раз не подтверждается. Работа Аносова осложнилась еще и господствующим мнением, что секрет булата - в ковке при низких температурах.

Думали, что можно получить булат из простого железа, если его слегка нагреть и особым образом отковать. Аносов потратил немало усилий, чтобы доказать, что булат куется так же, как и обычная сталь, а секрет - в способе выплавки. В конце концов он восстановил технологию старых мастеров и в 1833 году получил булат в закрытых тиглях прямо из руды, перемешав ее с графитом.

B 1841 году вышла книга Аносова «О булатах», где он подводил итоги своих многолетних исследований. Правда, булат по способу Аносова большого распространения не получил: слишком малопроизводительной была плавка в тиглях. Сталь перестала быть драгоценностью, теперь уже требовалось получать ее в широких масштабах.

Но это нисколько не умаляет значение работ русского металлурга. Примечательно, что когда известие о том, что в «варварской» России раскрыт секрет булата, дошло до мастеров из немецкого города Золингена, изготовлявших знаменитую на весь мир оружейную сталь, они этому не поверили. Тогда Аносов вызвал их на «состязание». И посрамил своих противников, легко перерубив своим клинком самые лучшие немецкие палаши.

Однако на этом история булата не кончилась. Спустя сто пятьдесят лет на том же самом Златоустовском заводе ученые Центрального научно-исследовательского института черной металлургии им. Бардина совместно с заводскими работниками получили булатную сталь в современных металлургических печах. Теперь ее можно было бы выпускать в больших количествах, но… она никому уже не была нужна.

Современные металлурги давно научились получать специальные стали, по всем качествам далеко превосходящие булат. Так что эта работа имела чисто научное и познавательное значение. Итак, один русский ученый доказал, что механические свойства материала обусловлены его внутренним строением, в частности расположением волокон.

Но как образуется то или иное расположение волокон? Иными словами, как требуется вести выплавку стали, чтобы получить необходимую структуру металла? Это были самые главные вопросы в металлургии того времени. И ответил на них второй русский ученый. В 1900 году в Париже состоялась Всемирная выставка. На нее съехались и крупнейшие металлурги мира.

Выступая перед ними, известный французский металлург Г. Монгольфье сказал: «Считаю своим долгом открыто и публично заявить в присутствии стольких знатоков и специалистов, что наши заводы и все сталелитейное дело обязано настоящим успехом в значительной мере трудам и исследованиям русского инженера Д. К. Чернова, и приглашаю всех выразить ему нашу признательность от имени всей металлургической промышленности».

А три года спустя американский металлург Гоу выпустил книгу, которую посвятил «Профессору Дмитрию Константиновичу Чернову, отцу металлографии железа…» Чем же заслужил русский инженер эту мировую признательность? Огонь! - скомандовал офицер, убедившись, что заряжающий укрылся в блиндаже.

Солдат дернул за длинную веревку, привязанную к спусковому механизму орудия. Пушка выстрелила… и взорвалась. В блиндаже все невольно пригнулись, когда по крыше прогрохотали осколки. - Вот вам и очередная загадка, Дмитрий Константинович, сказал офицер, руководивший испытаниями, скромно одетому молодому человеку. - Эта пушка была сделана точно из той же стали, что и предыдущая. Одна плавка, я лично проверял. Однако та пушка произвела уже сто выстрелов и не взорвалась, а эта с первого раза…

Чернов, не отвечая, вылез из блиндажа, подобрал срикошетировавший от крыши осколок ствола. Да, все тот же характерный крупнозернистый излом… Эта загадка беспокоила металлургов всего мира. Пушки, отлитые из одной и той же стали, были непохожи одна на другую. Одни служили десятки лет, другие разрывались после первых же выстрелов. Почему?

Сотни блестящих умов пытались понять это. И двадцативосьмилетний инженер Чернов тоже загорелся этой проблемой. С утра до позднего вечера пропадает он в цехах Обуховского завода, где внимательно изучает все тонкости изготовления орудийных стволов. Вместе с артиллеристами он проводит на полигонах испытания новых орудий, записывая данные в разбухшую записную книжку.

И часто всю ночь до утра горит свет в механической и химической лабораториях, где Чернов исследует обломки металла. Почему-то никто из исследователей не обращал внимания на строение металла, из которого были сделаны пушки. Причину разрывов искали во внутренних трещинах, пустотах, газовых пузырях.

Чернов первый задался вопросом: почему металл всех плохих орудий имеет крупнозернистую структуру? Не связано ли это с прочностью? А сейчас, на полигоне, ему пришла в голову и другая мысль: какая же структура у хороших пушек? И Чернов попросил отправить к себе в лабораторию ствол орудия, выдержавшего сто выстрелов.

Когда его распилили, ученый убедился в правильности своей догадки: металл имел мелкозернистое строение. Но ведь оба орудия изготовлены из одной и той же стали, сваренной в одной мартеновской печи и слитой в один ковш. А строение металла у них оказалось разным. Ясно, что это произошло в процессе обработки ствола. Теперь поле поисков значительно сузилось.

Сталь рождается в мартеновской печи. Затем ее разливают в специальные чугунные формы-изложницы, где она застывает в слитки - заготовки для будущих пушек. Их проковывают мощными паровыми молотами, придавая форму орудийного ствола. И, наконец, сверлят отверстия и обрабатывают на токарных станках. Наименее изученным процессом была в то время ковка.

С нее и начал ученый. При какой температуре лучше всего ковать стволы? Оказалось, что никто этого не знает. Каждый кузнец определял подходящую температуру на глаз, по цвету слитка. Но ведь глаза- то у всех разные, и разница в определении подходящей температуры достигает десятков градусов. Так, может быть, все дело именно в температуре, при которой куют слитки?

Ведь металл одной плавки попадает к разным кузнецам, и каждый из них отковывает ствол при «своей» температуре. Вот если бы существовал какой-нибудь прибор, позволяющий точно определить степень нагрева пушечной заготовки!… Но такой прибор - пирометр - будет изобретен французом Ле Шателье только через двадцать лет.

Ничего не поделаешь, придется научиться определять температуру раскаленных болванок по их цвету. Опытные кузнецы научили этому Чернова. Долгими часами вглядывался он в печи, где нагревались болванки, наблюдал, как их отковывают на молотах. От постоянного напряжения страшно болят глаза, и в конце концов у него даже появилось легкое косоглазие.

Но вот первый успех. Нагревая слитки до разного цвета - от темно-красного до ослепительно белого, - проковывая их при этом нагреве и испытывая затем на разрывной машине, Чернов находит температурный режим, при котором изделие получается наиболее прочным. Но это - всего лишь следствие. Причина же - что именно происходит с металлом в процессе обработки пока не выяснена.

И ученый продолжает настойчивые поиски. Через два года Чернов уже смог доложить на заседании Русского технического общества о полученных результатах. Оказалось, что при нагреве в стали происходят изменения, причем не постепенно, а сразу, скачком, при достижении определенных температур.

Ученый нашел три температурные точки, при которых происходят эти изменения, и обозначил их латинскими буквами А, В, С. Он назвал их критическими точками, но во всем мире их называют точками Чернова. При наивысшей температуре, обозначенной точкой «С», сталь расплавляется. «С» - это точка плавления.

Она изменяется в зависимости от химического состава стали, от вида и количества вводимых добавок. Зная точку плавления каждой марки стали, можно рассчитать процесс наиболее экономично, чтобы плавление шло с наивысшей скоростью при наименьшем расходе топлива. Точка «А» соответствует темно-вишневому цвету раскаленного металла.

Это самая низкая температура, до которой нужно нагреть сталь, чтобы она воспринимала закалку. Чернов писал: «Сталь, как бы тверда она ни была, будучи нагрета ниже точки «А», не принимает закалки, как бы быстро ее ни охлаждали; напротив того - она становится значительно мягче и легче обрабатывается пилой».

Однако сталь, закаленная при точке «А», обладает крупнозернистой структурой. Для того чтобы структура получилась мелкозернистой, изделие надо нагревать до точки «В» и даже выше. Чернов разработал технологию ковки, при которой волокна вытягиваются, придавая металлу максимальную прочность.

«Нужно стремиться достигать того,- писал ученый, - чтобы наши орудия были по возможности мелкозернистого сложения; для этого следует… после нагрева болванки до высокой температуры ковать ее до тех пор, пока она не остынет до температуры, обозначенной мною точкой «В». Гораздо позднее, когда появились приборы для определения температуры раскаленного металла, было установлено, что точка «А» соответствует приблизительно 700°C, а точка «В» - 800-850°C. Как и точка «С», для каждой марки стали эти точки имеют свою температуру.

Затем Чернов добился еще одного крупного достижения - доказал, что и литая сталь, если правильно подобрать режим ее тепловой обработки, также может иметь плотную мелкозернистую структуру. Обычно в стали, которая застывает в литейных формах, много пустот, газовых пузырей, раковин.

Поэтому и приходится проковывать или прокатывать отлитую болванку, чтобы сдавить ее, уплотнить. При этом все пустоты внутри металла свариваются. Чернов писал: «Не будь этих пустот, как газовых, так и усадочных, можно было бы прямо в данную форму отливать орудия из стали, как отливают их из чугуна».

И нашел способы получения литого металла почти без газовых пустот и раковин, так что в ряде случаев ковка и прокатка оказались ненужными. Эти открытия молодого ученого, сделанные сто лет назад, обеспечили русскую армию безотказными надежными орудиями, а промышленность - прочным, хорошим металлом.

Но главная работа была впереди. Все тот же вопрос - что происходит с металлом в процессе обработки - не был выяснен. Этому Чернов посвятил следующие десять лет. И в 1878 году на заседании Русского технического общества он изложил содержание своего труда «Исследования, относящиеся до структуры литых стальных болванок», где раскрыл наконец процессы, происходящие в металле.

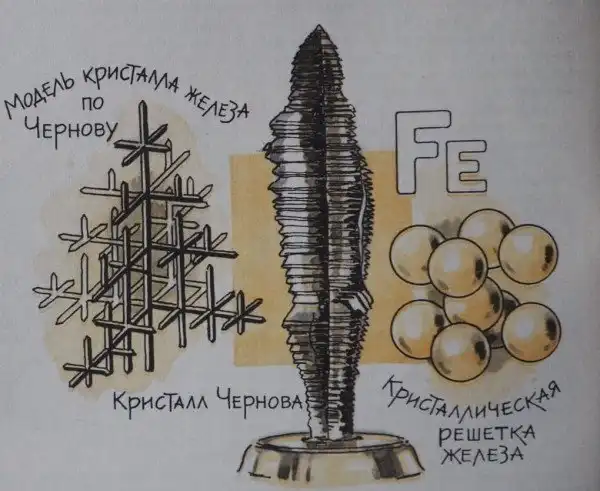

Что же происходит, когда расплавленная сталь налита в форму-изложницу? Естественно, она начинает остывать и затвердевать. Появляются мельчайшие зернышки-кристаллы, из которых состоит металл. (Между прочим, кристаллическое строение металлов - это тоже открытие Чернова. ) Но металл застывает не одновременно по всему объему.

Прежде всего затвердение начинается с поверхности, где сталь соприкасается с холодными стенками изложниц. Здесь быстро образуется твердая корка. А поскольку каждое вещество при охлаждении сжимается, то корка, сжимаясь, давит на жидкую сталь, находящуюся внутри. И это мешает правильному образованию кристаллов.

Они уже не могут расти свободно во всех направлениях и растут, как говорится, по пути наименьшего сопротивления. А этих путей - великое множество. Наружная корка ведь тоже образуется не одновременно по всей поверхности жидкого металла. Она начинается в одном месте, и тут уже кристаллы в жидкой стали вынуждены расти «от нее».

Но корка разрастается все больше и больше, и кристаллы все время меняют направления своего роста. В конце концов у них остается только один путь - в глубину слитка. Так и получается, что когда слиток застывает, он оказывается образован из кристаллов, которые «смотрят» во все стороны. И это, кстати, сильно снижает прочность металла. В центре верхней части слитка от сжатия металла при охлаждении образуется пустота, так называемая усадочная раковина.

Вот здесь росту кристаллов ничто не мешает, и они вырастают подчас до весьма внушительных размеров. Такие кристаллы называют древовидными, или дендритами, они и в самом деле напоминают ветку дерева. Вы видите на рисунке кристалл, найденный Черновым в усадочной пустоте стотонного стального слитка.

Длина кристалла 39 сантиметров, а вес - 3 килограмма 450 граммов. Этот уникальный экземпляр, известный под названием кристалла Чернова, хранится в Артиллерийской академии в Москве. Теперь наконец все встало на свои места. Прочность слитка тем меньше, чем крупнее кристаллы.

Длинные «ветви» как бы перерезают всю толщу металла, разделяя его на участки, границы между которыми хрупки и непрочны. Вот здесь металл чаще всего и ломается. Во времена Чернова не знали, как бороться с усадочными раковинами и крупными кристаллами в верхней части слитка - ее просто отрезали и отправляли в переплав. Так, кстати, и сейчас делают, но в наше время уже есть способы бороться с этим явлением.

Повторный нагрев слитков до точки «В» дробит, измельчает кристаллы, а при закалке они не успевают снова вырасти. При нагреве же только до точки «А» кристаллы не измельчаются, остаются в своем неизменном виде. Чернов завершил и работы Аносова, дав научное обоснование замечательных свойств булата.

Оказалось, что все дело опять-таки в условиях кристаллизации стали при ее застывании. Булатная сталь образовывала кристаллы двух видов - сначала возникали длинные древовидные кристаллы, очень твердые, а затем появлялись мелкие кристаллы, вязкие, располагающиеся между дендритами.

Оба эти вида кристаллов - одни твердые, другие вязкие - образуют очень сложные переплетения. Древние мастера вслепую, опытным путем нашли способы ковки, при которой дендриты не разрушаются, а только сминаются. Так и получался материал, обладающий одновременно и большой твердостью, и большой вязкостью, клинок из которого мог и пробить стальной панцирь противника, и легко согнуться в дугу.

А узоры на поверхности отражали это переплетение кристаллов. Работы Чернова явились переломной вехой в истории металлургии. Они превратили металлургию из ремесла, где все постигалось ощупью, опытным путем, в точную науку. Поэтому и заслужил Дмитрий Константинович Чернов восхищение современников и благодарность потомков.

Альберт Валентинов. Металла огненный поток. Рисунок Б.Белова