Как строят локомотивы

В октябре мне удалось посетить Коломенский завод, старейшее машиностроительное предприятие России, где мне показали как строят современные тепловозы и электровозы.

Смотрим!

В 1863 году, когда железнодорожная линия Москва-Саратов достигла Коломны военный инженер Арманд Егорович Струве получил подряд на строительство моста через Оку и построил для этого на левом берегу временные мастерские. Так было положено начало одному из крупнейших в России машиностроительных предприятий. Первое время своего существования завод специализировался на строительстве конструкций мостов. Раньше такие конструкции закупали за границей. В 1865 году началось строительство вагонов для железных дорог, а в 1869 году из ворот завода вышел первый российский грузовой паровоз. До революции завод оставался одним из ведущих производителей локомотивов. В дальнейшем на заводе было освоено производство судов, дизельных двигателей, в 20е годы XX века началось производство сельскохозяйственной техники и трамвайных вагонов (известных «БФ»). В 1930 году выпущен первый советски тепловоз, а в 1932 начался выпуск электровозов ВЛ и ПБ. В 30е годы завод так же выпускал проходческие щиты и тюбиги для метрополитена. Еще в 30е годы здесь были выпущены 3 подводные лодки типа «Щука». В военное время завод как и многие машиностроительные предприятия СССР выпускал военную технику, боеприпасы, бронепоезда и танки. После войны завод производил самый массовый грузовой паровоз «Л», спроектированный главным конструктором завода Л. С.Лебедянским. Среди известных и самых массовых локомотивов, выпущенных на Коломенском заводе — пассажирские тепловозы ТЭП60 и ТЭП70, до сих пор находящихся в эксплуатации на железных дорогах России и в странах бывшего СССР. Усовершенствованные модификации ТЭП70 сейчас являются основным подвижным составом, производимым на заводе. Кроме них в 1993 году был разработан тепловоз ТЭП80, опытный образец которого установил мировой рекорд скорости для тепловозов, разогнавшись до 271 км/ч. А в 1997 году был разработан электровоз ЭП200, рассчитанный на максимальную скорость в 250 км/ч, это первый отечественный скоростной электровоз. К сожалению из-за экономического кризиса 90х оба эти проекта так и не пошли в серийное производство.Сейчас основной продукцией Коломенского завода являются дизельные двигатели и энергетические установки различного назначения, электровозы ЭП2К, тепловозы ТЭП70БС, ТЭП70У и 2ТЭ70. Именно локомотивы и являлись целью моего фотопутешествия на Коломенский завод.

Коломенский завод входит в состав ЗАО Трансмашхолдинг, на одном из предприятий которого, заводе Метровагонмаш я уже побывал ранее.

Вначале мы отправились в цех, где делают детали для будущих локомотивов

01. Это одно из старейших зданий завода, сохранившееся до наших дней. Год постройки — 1863.

02. Стенд, иллюстрирующий историю завода.

03. Станок лазерной резки металла, на котором изготавливаются детали различной формы.

04. Пульт управления станком: интерфейс англоязычный — вроде бы Винда.

05. Вот так происходит лазерная резка заготовок. Металл, на глаз, миллиметра 4-5, режет довольно быстро.

06. Перенос заготовок подъемником.

07. Гибочный пресс с ЧПУ: здесь изготавливают детали с большим количеством изгибов в разных плоскостях.

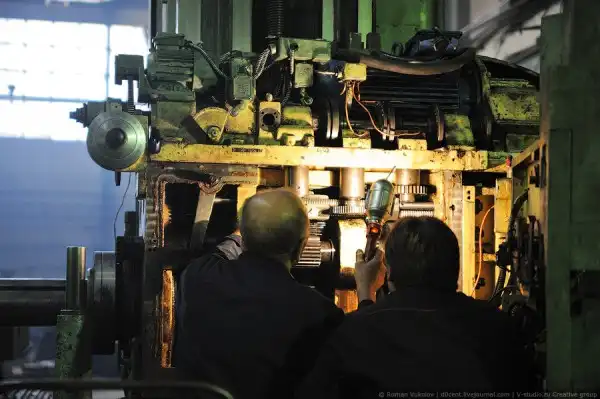

08. Что-то налаживают в механизме станка.

09. Ручная сварка.

10. Когда все детали готовы, время собрать их вместе: вот, например, кузов тепловоза ТЭП70.

11. Рама ТЭП70.

14. В соседнем цехе делают ходовую часть локомотива.

16. Станок, которым управляет рабочий на предыдущем кадре.

17. Колесные пары.

19. Сделал новый кадр со стружкой! :)

20. Обратил внимание на полы в цехах: местами они покрыты металлической плиткой разной формы.

21. А в другом цехе такие.

22. А мы двинулись в цех где производится окончательная сборка, покраска и комплектация локомотивов. К слову, территория завода настолько большая (124 гектара), что по ней удобней всего перемещаться на машине. А общая протяженность внутренних заводских железнодорожных путей превышает сотню километров.

23. Маневровый тепловоз ТГМ6А перевозит кузов электровоза ЭП2К в сборочный цех.

24. ТГМ6А.

25. Сборка. ЭП2К

26. Тепловоз ТЭП70БС 158 перед покраской.

28. ЭП2К 125.

29.Установка тележек.

30. ЭП2К 126. Монтаж ходовой части.

31. ТЭП70БС.

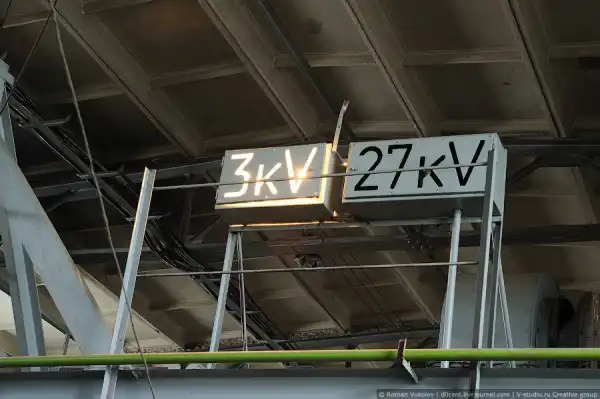

32. А в этом цехе проверяют электрическую часть электровозов.

33. Здесь имеется стенд с отрезком контактной сети, на который можно подать 3000 вольт постоянного тока или 27 000 вольт переменного, в зависимости от того, электровоз какого типа нужно тестировать.

34. Электровоз ЭП2К работает от 3000 вольт постоянного тока.

35. В кабине нового ЭП2К.

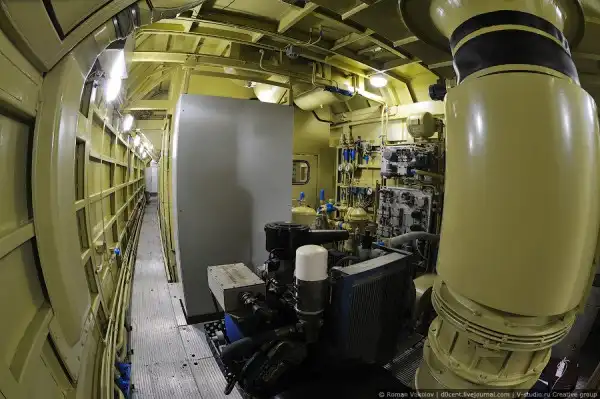

36. Машинное отделение.

37. ЭП2К

Тип: пассажирский электровоз

Ток: постоянный, 3000 В

Мощность: 4800 кВт (6437 л.с.)

Осевая формула: 3о-3о

Колея: 1520 мм

Скорость: 160 км/ч

38. ТЭП70БС

Тип: пассажирский тепловоз

Мощность: 2942 кВт (4000 л.с.)

Осевая формула: 3о-3о

Колея: 1520 мм

Скорость: 160 км/ч