Как создают элитную английскую мебель

Настоящую английскую мебель не спутаешь ни с итальянской, ни с французской, и она является прямым следствием специфики английской культуры. Английской мебели присущи консерватизм и приверженность традициям. Доведенная до совершенства, эта мебель отличается лаконичными формами и благородством линий.

Сегодня мы посетим производство и узнаем, как как делают элитную английскую мебель из дуба.

Смотрим на работу мастеров.

Вникнув в процесс производства мебели, все кажется логичным и понятным, но на деле есть множество нюансов. Я бы поделил производство на три этапа.

Первый этап — выбор материала. Классикой в изготовлении английской мебели служит дуб. У этого дерева есть несколько свойств, выделяющих его из ряда остальных пород — дуб твердый, плотный, не гниет. Еще он плохо горит, хорошо поддается искусственному состариванию и имеет достаточно толстый ствол, чтобы выполнять из него цельные детали.

Некоторые достоинства дуба автоматически трансформируются в его недостатки: дубовая древесина невероятно тяжелая по своей массе и трудно поддается механической обработке. Соответственно, инструменты для работы с этим деревом должны быть крепкими и износостойкими. Древесину англичане закупают в Нормандии, еще на стадии роста. Мне сложно представить, насколько богато дубом северное побережье Франции, но в самой Англии это дерево встречается практически на каждом шагу. Возможно, в основе такого выбора лежит бережное отношение к своей природе, а может банальная практичность.

Срубленный и распиленный материал доставляется в Англию, где сушится на открытом воздухе в течение 5-10 лет. Именно такой период времени считается оптимальным для снятия остаточного напряжения в древесине и вывода влаги:

Доски и брусья сортируют по ширине, толщине и длине. Уже на этом этапе определяется их судьба — кому стать ножкой а кому столешницей. Непосредственно перед распилом, древесина отстаивается несколько дней в сушильной камере.

Цех распиловки. Здесь находятся два циркулярных станка для продольной и поперечной резки древесного полотна. Все достаточно просто: полотно режут вдоль:

…затем поперек на равные части. Далее обрезают неровную кромку, получая идеально ровную доску:

В этом цехе одновременно работают 5-6 человек, каждый из них выполняет свою часть работы. Так выглядят лекала:

Станков тут много, как и пыли.

К слову, о станках. Все они одной фирмы, просты по своему устройству, без всяких цифровых наворотов, порой с двумя единственными кнопками «старт-стоп», да регулятором оборотов.

Все по-английски консервативно.

распиловочный

еще один

В любом случае, упор здесь делается на руки рабочего. Половина коллектива — молодежь сельского вида. Думаю, что без особого образования, так как колледжей, выпускающих профессиональных столяров тут нет. Весь опыт перенимается от старшего поколения. Отсюда и вывод: дураки и бездельники здесь не работают.

За все время (а это три с лишним недели) я не видел, кроме себя, ни одного работника, шатающегося во дворе с кружкой кофе и сигаретой в зубах. Оплата почасовая.

Второй этап — самый интересный процесс, где дубовые доски и брусья обретают свой законченный вид. Это делается в соседнем здании неподалеку. Там находятся столярная мастерская и покрасочный цех.

В столярке идет неторопливая работа. Производственный процесс точно выверен и отшлифован годами, спешка может свести к нулю работу десятка человек, аукнувшись на чьем-то кошельке. Отлежавшийся за 10 лет дуб представляет из себя достаточно ценный материал, чтобы с легкостью плодить из него брак.

Все предметы изготавливают четко по чертежам, у некоторых есть свои особенности. Здесь любят применять конструкторскую мысль во благо покупателя, используя нетривиальные решения в трансформации мебели и ее двойному применению.

Инструменты столяра-плотника:

еще

Не стоит думать, что абсолютно все делается вручную. Современные инструменты тоже экономят время и нервы:

На этом станке профилируют опорную ножку будущего стола:

Самое интересное наступает после того, как все детали готовы к сборке. Перед этим каждую из них обрабатывают механически, сглаживая фаски и края. Это исключительно ручная работа, все должно выглядеть настолько не идеально, чтобы создать эффект «обкатанного» временем дерева. Вначале очерчивают контур будущей «неровности».

Вначале очерчивают контур будущей «неровности», затем рашпилем грубо снимают часть фаски:

В ход идет рубанок. Им делают плоскость бруса более вогнутой по центру, как если бы ее затерли в этом месте тысячи ног:

Опытным взглядом проверяется качество выполненной работы:

Заключительный этап — создание выбоин и царапин. Операция выполняется остроконечным камнем прямо по плоскости дерева. На первый взгляд, простая работа. На деле — дуб не так легко поддается воздействию ударам. Следы должны оставаться глубокими и красивыми, чтобы заиграть после финишной обработки лаком:

На неокрашенной столешнице пока что видна только структура древесины:

Ножка стола, вырезанная из цельного бруса:

Все заготовки хранятся на складе, этажом выше и лежат в пронумерованном порядке.

При сборке не используют гвозди и прочие металлические элементы. Только деревянные шипы, высверленные в определенных местах пазы и специальный клей. Всё настолько плотно подгоняется друг к другу, что в стык невозможно просунуть даже иголку, а некоторые швы после шлифовки и вовсе не видны глазу:

Чтобы элементы конструкции окончательно склеились и не деформировались, их стягивают струбцинами. Собранная таким способом мебель при среднем весе в 50-100 кг гарантированно прослужит не один десяток лет:

Декоративные элементы, как этот бордюр для выдвижного ящика, также сажают на клей:

На этом заканчивается второй этап. В ничем непримечательный (больше похожий на химическую лабораторию) лакокрасочный цех поступает девственно белая мебель, которой суждено выйти отсюда совершенно другим по цвету и виду предметом интерьера.

Заключительным этапом которым занимается полишер — человек-волшебник, превращающий дубовую свежатинку в дышащую стариной мебель, будто она пришла такой с тюдоровских времен. Собственно, оттуда взята общая стилистка и, частично, технология производства данной мебели. А называют так потому, что во времена шестиженца Генриха VIII Тюдора в аристократических домах Англии стали традиционны массивные резные кровати и столы из дуба.

Морение — средство первичной обработки древесины. При ее нанесении резко усиливается контрастность. Из-за своей неоднородности проявляется рисунок древесного волокна. Дерево становится гораздо красивее.

Для усиления эффекта, мебель дополнительно покрывают специальной патиной. Её наносят на кромки и стыки, создавая эффект неравномерно выцветшей мебели. Лакируют в два этапа. Сначала поднимают так называемый «ворс» — разбухшие в результате морения частички древесины. Затем снимают этот слой шифовкой, и для лучшего блеска и водонепроницаемости, в несколько слоев покрывают многокомпонентным лаком.

В прочности лакировочного покрытия я убедился лично, случайно ударив пару раз штативом по ножке стола. Характерный янтарный цвет мебели придает шеллак. Это финишный лак, созданный на основе смолы, которую вырабатывают из выделений лаковых червецов. Шеллак наносят деликатно, пропитывая небольшим тампоном все детали. Получается примерно такая красота:

Состаренное дерево

Теперь о фишках. Я уже говорил, что эту мебель делают с умом. Многие предметы собираются, экономя жилое пространство. Вот, например, чайные столики:

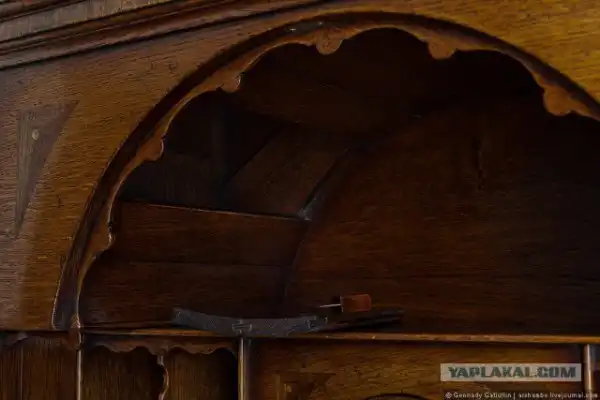

Есть еще фишки типа скрытых внутренних полостей, как в этом секретере. Дощечка вытаскивается нажатием в определенное место специального плоского ключа:

Или отсек для бумаг, замаскированный под декоративную панель. Вынимается при снятии небольшой задвижки изнутри:

Все это можно посмотреть тут же, шоурум находится на втором этаже:

Мебель разбита на коллекции и стилизована под исторические эпохи Англии. Но встречаются и такие вот, вполне современные тенденции:

Ягуар

Безусловно, у читателя возникнет резонный вопрос: «Сколько стоит?». Цены на мелкие предметы, типа прикроватной тумбочки, начинаются с трехзначных цифр в фунтах. Позволить обставить такой мебелью свой дом может далеко не каждый человек. Но это того стоит!