На родине "Горбатого"...

На днях состоялся третий всеукраинский слет Lanos clan в славном городе–курорте Запорожье. В программе намечалась экскурсия по городу, грандиозная сходка из 170 участников (не считая их спутников), и экскурсия на АвтоЗАЗ.

Про официальную и не официальную часть Слета, как его окрестили участники клуба, рассказывать не буду. Об этом, возможно, в другой теме, а вот фотоотчет с завода таить совершенно нет сил и потому делюсь

Смотрим как там сейчас...

Нас собралось уже приличное число экипажей и народ всё подтягивался. Суммарно ожидалась группа около 90 человек… Вообще в Запорожье Ланосы и Сенсы на каждом углу, но думаю при виде колонны Daewoo с символикой и флагами клуба у местных с новой силой проснулся

От лица завода нас приветствовала пресс секретарь автоЗАЗ и провела полуминутный инструктаж по ТБ из которого следовало, что: пальцАми тыкать в особо секретные приборы низя и за линии на полу заступать тоже воспрещается, а так же, что курящим стоит накуриться про запас.

Наш транспорт. Тоже детище ЗАЗа

Мы выгрузились у цеха прессов. Группу разделили на 2 части и закрепили каждую за инженером. Нам выдали наушники, через которые вели экскурсию, но они достались не всем (всего 48шт) и мне не удалось расслышать всё что говорил экскурсовод ,

Вот вошли в цех штамповки, где изготавливается около 400 наименований деталей. Экскурсовод сообщил, что для каждой детали может быть использовано последовательно до 4х операций штамповки.

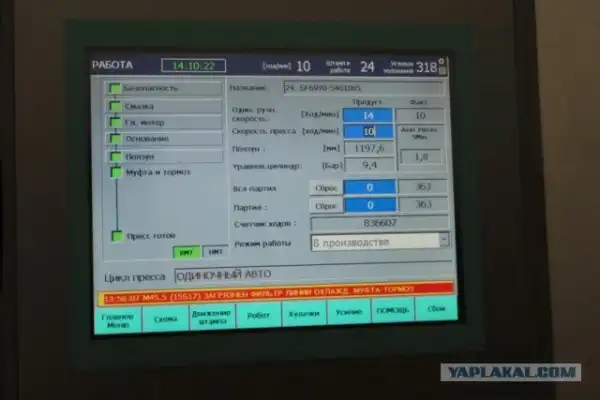

Линия почти полностью автоматизирована. Оборудование запрограммировано и работает без участия операторов, хотя они всегда рядом наблюдают за процессом. Робот с присосками устанавливает лист заготовки, следующий снимает уже готовый штамп со станка, переносит на следующий и тд. Деталь с линии снимается, вручную складывается в контейнеры для перевозки и едет в цех сборки.

В этом цеху производятся все детали кузова и пластиковые части салона.

Да! и оно отлично работает!

Далее нас перевезли в цех сварки и сборки. Вообще масштабы производства поражают! Цеха огромные, ярко освещенные и потрясающе чистые. Полы в них моют дважды за смену.

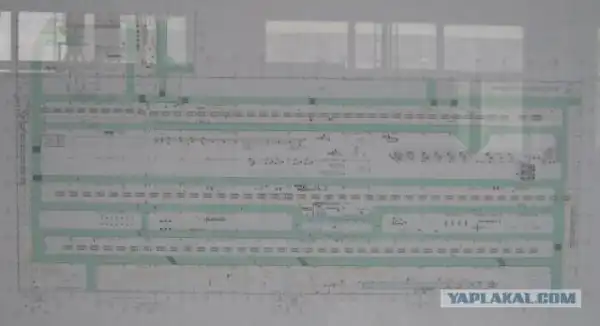

Вот к примеру первый этаж цеха сборки (всего их 3, кажется)

Так выглядит линия сборки-сварки ланосов и сенсов, но посмотреть, как это происходит мне не удалось, поскольку план по этим моделям уже выполнен и линия простаивала.

Таки наварили с запасом. Пруф

Дальше видно линию мелкоузловой сборки Шевроле Авео, Форза и Вида.

На этой линии 3 робота варят кузова в кучу (всё точечной сваркой), при чем подходят разные кузова, а роботы по контрольным точкам сами определяют какую модель они варят

Крепятся двери, капот и багажник.

При чем зазоры выставляются не вручную как на АвтоВАЗе, а сразу при сборке автоматически и выставляются роботами. Как и на каждом участке, за этим этапом закреплен контролер (видим женщину в форме) который проверяет отклонения от нормы в выполнении операций и отбраковывает авто.

Исчо контроль

С конвейера автомобиль снимает специальный кран с захватом и несет на третий этаж в цех покраски.

Но сначала его готовят под грунтовку и затем окунают в ванну с грунтом. Грунтовка проводится методом электролиза очень равномерно Процесс поистине зрелищный

Дальше кузова едут на пред покрасочную подготовку, а тем временем сушатся.

Покраска полностью автоматизирована и производится методом безвоздушного распыления. Роботы сами по контрольным точкам распознают кузов и согласно программе наносят краску и лак под одним и тем же углом ко всей поверхности, что и обеспечивает отличную покраску. Что интересно – смена цвета в распылителях происходит менее чем за минуту. При мне покрасили синий универсал, продули распылители и следом задули белый кузов...

Дальше кузов едет на просушку и контроль качества покраски. Отбракованные машины обматывают пленкой и отправляют на перекраску.

Дальше перемещаемся в цех сборки. При сборке «начинки» крылья и бампера защищаются спец накладками, а двери вовсе снимаются чтобы избежать повреждений.

На конвейере около 80% сотрудников – женщины. Просто мужики не выдерживают длительного повторения однотипных операций, а через каждый участок за смену проходит около 350 кузовов и оператор "набегивает" до 17 км за рабочую смену .

Пластиковые детали собирают по другую сторону конвейера.

Ставится двигатель, ходовка, колеса и прочее разное, в чем я не разбираюсь.

Машина почти готова.

Двигло

Остается протестировать и настроить основные узлы.

Развал, схождение и прокачка тормозов

Проверка тормозной системы. Сначала передние потом задние…

Ну вот собственно и всё. Машинки готовы, грузи и вывози.