Прогулка по Кузяевскому фарфоровому заводу

Фарфоровый завод в деревне Кузяево был основан братьями Новыми в 1816-1824 годах. Сейчас это Раменский район, тогда — Богородский уезд Московской губернии. Завод расположен неподалёку от Гжели и был одним из крупнейших, выпускавших фарфор и фаянс. До наших дней сохранилось много изделий завода, в большинстве случаев с маркой Ивана Нового, бр. Новых и А. В. Новой. Фаянс декорировался печатными рисунками чёрной краской.

На изделиях нередко изображались портреты царской семьи. Особенно интересны ранние вещи, периода старшего сына Ивана, с жанровыми детскими сценками. В 1848 году заводчик Яков Храпунов женился на Агафье Новой и завод начал именоваться «Фабрикой Храпунова-Новаго в д. Кузяево». В 1856 году здесь работало 45 человек, а в 1884 — уже 285. Росписью посуды занимались местные кустари-живописцы.

После 1918 года завод был национализирован, и продолжил выпуск посуды. Самая массовая продукция в середине XX века — чайные пары с ручной росписью. Многие мастера живописи, начинавшие свою карьеру в Кузяево, позже переходили в ПО «Гжель» и достигали там заметных успехов, например выпускник Абрамцевского художественно-промышленного училища А. Н. Федотов стал главным художником. В 2001 году завод обанкротился, производство остановилось. Сейчас небольшие площадки на его территории занимают автобаза и производство дачных домиков, всё остальное брошено. Ещё несколько лет назад производственные корпуса сохранялись в законсервированном виде, но в итоге дошли до аварийного состояния, и владельцы решили всё что можно пустить на металлолом. Зато появилась возможность проникнуть на завод и познакомиться со всеми тонкостями керамического производства.

Завод состоит из двух основных цехов, проходной, очистных сооружений и двух котельных. Цех обжига был одноэтажным, но имел огромную площадь. Здесь происходила отливка и последующий отжиг керамических заготовок.

До сих пор сохранилось множество форм для заливки, сложенных ровными штабелями. Они представляют собой «негативы» готовых изделий и сделаны из пористого гипса.

Первоначально внутрь формы заливалась керамическая паста (шликер), содержавшая воду, каолин (белую глину), кварц и полевой шпат. Гипс впитывал в себя воду из соприкасающихся с ним слоёв пасты, которые в результате затвердевали. Жидкость удаляли, внутри изделия образовывалась полость. Когда через полчаса изделие застывало, его вынимали из формы.

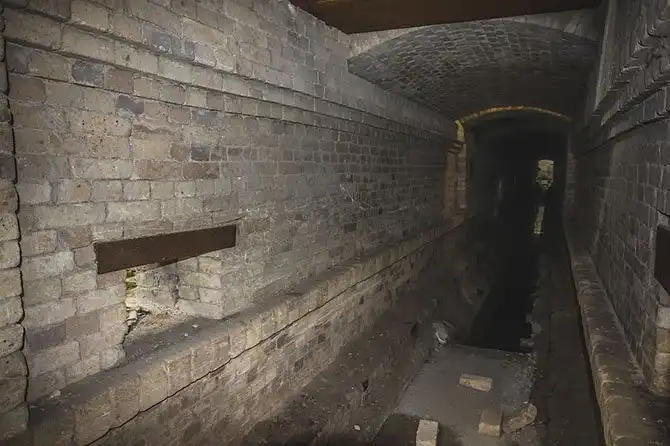

Далее слепки помещали в туннельные печи, тянущиеся через полцеха.

Это сложенные из кирпича коридоры, в которых при горении топлива (чаще всего — природного газа) достигалась необходимая температура.

Когда-то внизу были рельсы, по ним перемещалась вагонетка, нагруженная заготовками. Изделия в течении 24 часов проходили через три этапа обработки: разогрев, сушка и постепенное охлаждение. Аналогичные печи используются при производстве кирпича.

Согласно специфике производства, в цеху была мощнейшая вентиляция, огромные трубы которой частично сохранились.

Обжиг слепков производился в камерных печах.

Печь закрывалась кирпичной дверью весом в несколько тонн. Несмотря на тяжесть дверь поворачивается на массивных петлях даже при небольшом усилии.

Процесс обжига происходил при температуре 800-1000°C в течение около 20 часов.

Для перемещения заготовок и обожжённых изделий использовали специальные тележки.

Обожжённые изделия отвозились на дальнюю площадку, откуда на транспортном конвейере они отправлялись в следующий цех.

По крытому переходу изделия доставлялись в трёхэтажное здание цеха обработки.

Так переход выглядит изнутри.

Заготовки оказывались сразу на верхнем этаже. Отсюда начинался их долгий путь вниз, до ворот отгрузки готовой продукции.

Их сгружали с транспортёра, и пустые люльки возвращались обратно в цех обжига.

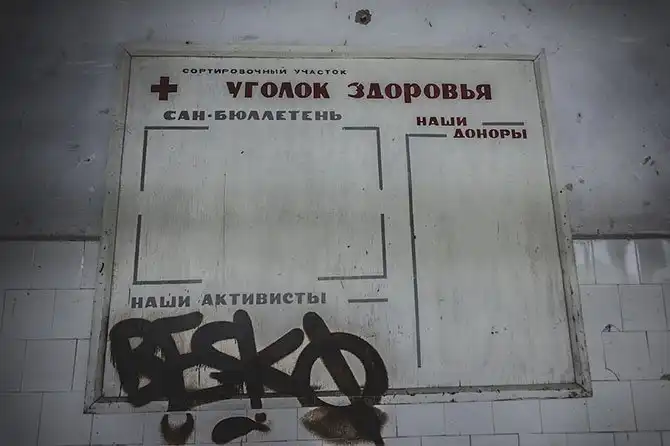

Это сортировочный участок, где прошедшие обжиг заготовки распределяли по типам.

Здесь на полках хранилось множество «негативов» продукции, производимой заводом.

На полках — не только формы для посуды, но и для различных промышленных изделий. Например, для производства изолирующих резиновых перчаток.

Прошедшие сортировку изделия на помещались на другой транспортный конвейер.

Сквозь проём в перекрытиях конвейер спускался на второй этаж.

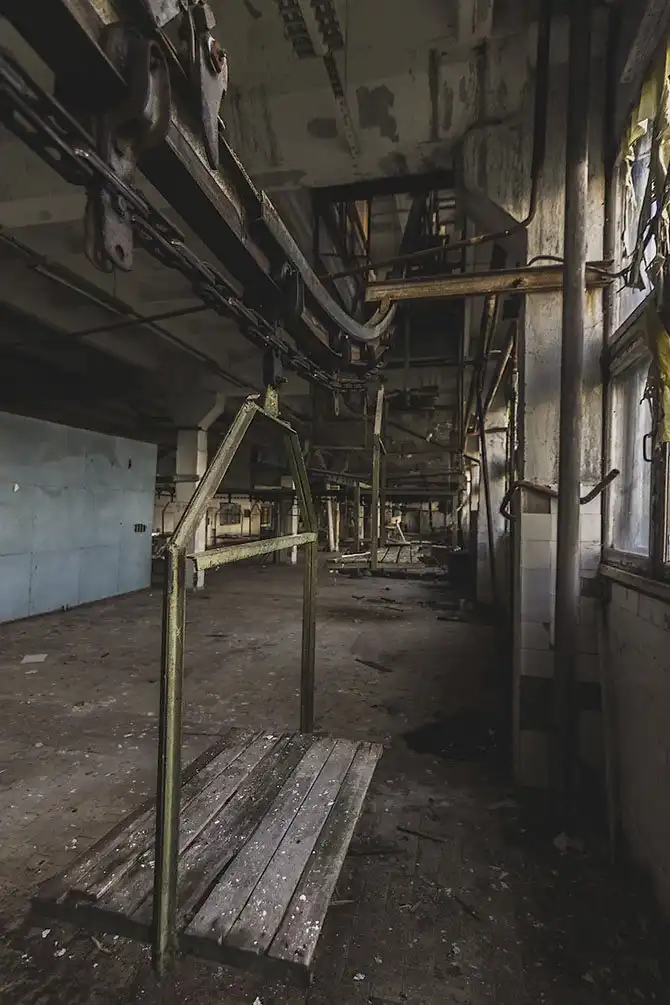

Второй этаж полностью занимает художественный цех.

Через ползала протянулся ленточный конвейер.

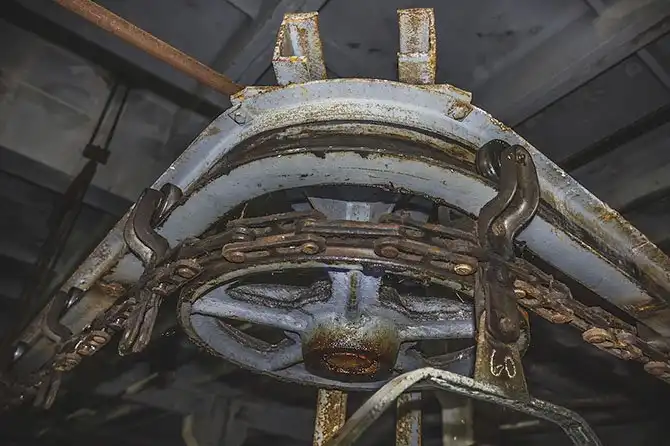

Сохранился его мощный электропривод с редуктором.

Здесь на изделия наносился рисунок. После этого их опускали в раствор глазури (жидкого стекла), стразу впитывавшийся внутрь фарфора.

В эти комнатах сидели мастера-живописцы.

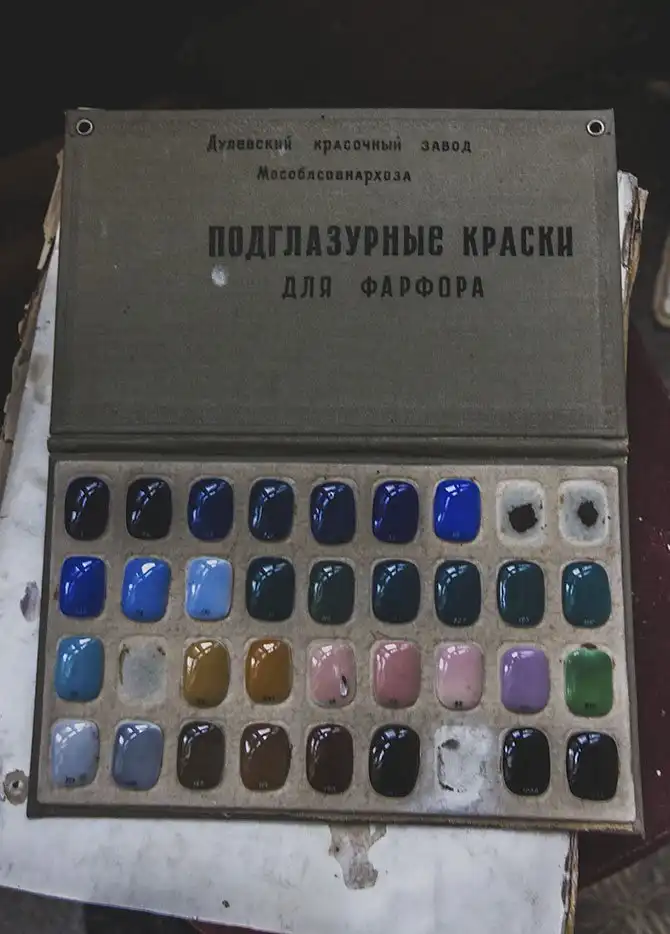

Была крошечная химическая лаборатория по получению красок.

Сохранилось несколько артефактов того времени.

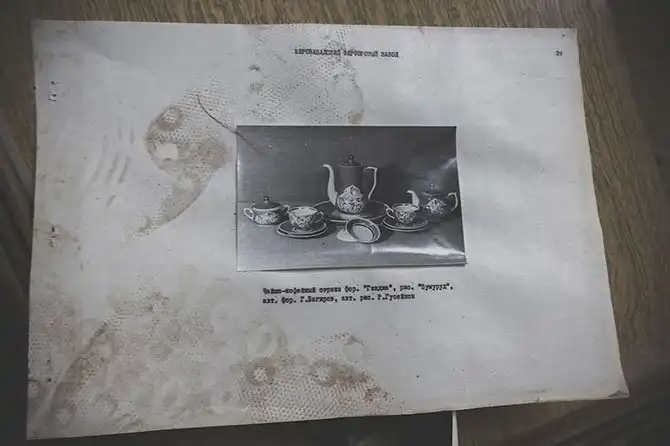

А вот и образцы готовых изделий.

Гжельская посуда с фирменным рисунком кобальтовой краской. Кстати, синий цвет рисунок приобретает лишь после обжига, первоначально кобальт чёрный.

В шкафчике на стене цеха собраны образцы посуды, забракованные по тем или иным причинам.

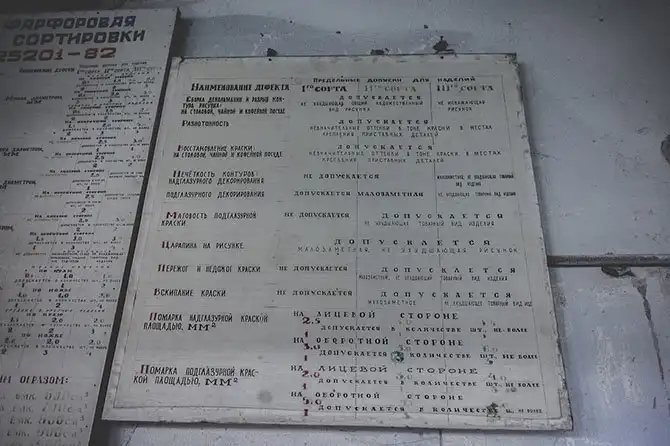

Стенды информируют о допустимых дефектах для различных сортов продукции.

По служебной лестнице спускаюсь на первый этаж.

Сюда же из художественного цеха приходит лента транспортёра.

Для высокотемпературного обжига были предусмотрены небольшие электропечи. Внутри камер происходило закрепление глазури. Происходило это при более высоких, чем при обжиге фарфора, температурах — около 1400°C.

Если рисунок или клеймо завода наносились на поверхность эмали, следовало закрепить надглазурную краску. Для этого уже почти готовую посуду ставили на ленту конвейерной печи.

При температуре около 850°С краска намертво соединялась с глазурью.

В отличие от цеха обжига, здесь сохранились практически все коммуникации.

Из того зёва выезжали готовые чашки и чайнички.

Если заглянуть внутрь, становится видно, что конвейер остановили и разобрали прямо с посудой внутри.

На складе так и осталась невостребованной последняя партия завёрнутой в бумагу готовой продукции.

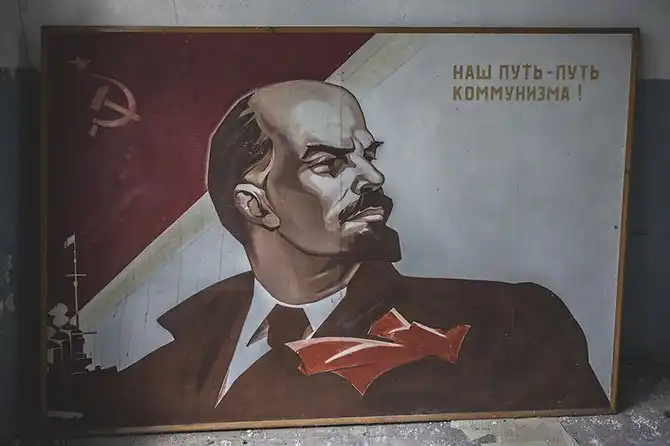

Был в цеху и зал для партийных или профсоюзных собраний. Осмотрев этот наполненный характерными деталями объект, я покинул территорию завода.

Пока я шёл к электричке, прогрохотала гроза, на память подарившая двойной кусочек радуги.