Кратко о производстве парапланов (с картинками)

Специально по просьбе Devastator_BiG

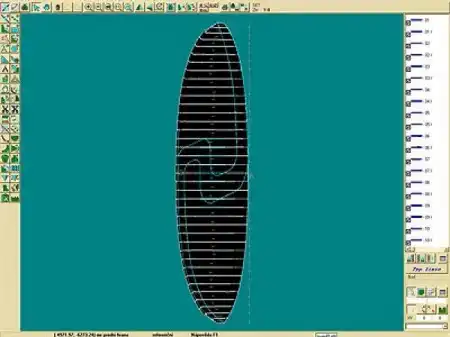

Цифровые выкройки деталей крыла готовятся в специальной CAD системе. Каждая деталь вымеряется и располагается в нужной позиции на схеме (план расположения – см. фото 2); существуют определенные правила расположения деталей (например, чередование нитей основы и утка и др.), каждая деталь привязывается к материалу, из которого она будет изготовлена. Правила расположения деталей очень строги, поскольку все части должны удовлетворять требованиям нагрузочных тестов и должны соответствовать требуемым качествам к материалу нервюр. На данном этапе проектирования крыльев проверяются и оптимизируются контрольные пункты (фактически крошечные точки, которые мы используем при соединении деталей во время сборки крыла), части маркируются. Каждое крыло (в зависимости от количества секций) содержит от 430 деталей (FIDES 2) до 965 (ERIS).

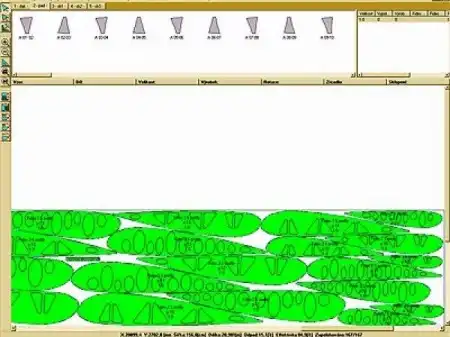

Все детали размещены в макете, который является фактически чертежом для вырезания. Расположение частей выполняется автоматически или вручную для достижения максимального использования материала. Если Вы хорошо играете в игру под названием TETRIS, то Вы справитесь с этой задачей с эффективностью использования материалов приблизительно 94 % или, выражаясь иначе, отходы составят не более 6 %.

Детали вырезаются при помощи резака CNC. Все детали маркируются и вырезаются одновременно. Использование этого оборудования позволяет нам избежать случайных ошибок. При этом мы точно знаем время вырезания деталей и мы полностью контролируем качество этой работы. Количество ручного труда наших работников и возможность ошибок, связанных с человеческим фактором минимизированы …

Ткань транспортируется ленточным конвейером через „устройство контроля за краем”, которое, используя фотоэлементную технологию, выравнивает край материала. Ткань размещается и фиксируется в окне для вырезания вакуумным насосом. Даже если полная длина плана с деталями составляет более 30 метров, диагональное смещение материала сведено к минимуму …

Все детали сортируются и дважды проверяются на «световом столе» для выявления возможных дефектов материалов. Эталонные образцы используются для принятия окончательного решения о пригодности проверяемой детали.

Все детали сортируются в соответствии с технологической последовательностью производственного процесса – ленточные усиления, усиления нервюр и буквы названия модели подготовлены и, таким образом, набор готов к сшиванию …

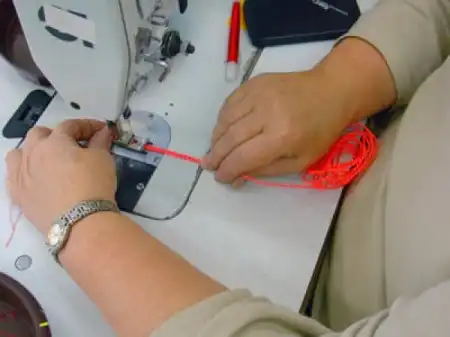

Перед окончательной сборкой выполняются все промежуточные операции – пришиваются петли для крепления строп и усиления, части конструкции сшиваются вместе и обрабатываются края верхних и нижних панелей …

И только теперь мы можем начать окончательную сборку – необходимо сшить законцовки крыла и начать сборку, то есть сшить с точностью до миллиметра (вот почему мы используем контрольные точки) до пяти слоев ткани (нервюра, две диагональных нервюры, верхняя и нижняя панели).

В течение всего процесса крыло проходит много проверок контроля качества. Результаты регистрируются в «листе качества».

Весь процесс сборки завершается операциями по пришиванию кромочной ленты и петель для крепления строп клевантного ряда.

Тем временем подготавливаются стропы в соответствии со схемой стропления и таблицей длин строп, каждая стропа измеряется, маркируется и ее концы заделываются в виде петель для сборки стропной системы воедино.

Перед сборкой стропной системы крылу присваивается заводской номер и на крыло приклеивается фабричный ярлык. Купол раздувается с помощью струи воздуха, нагнетаемой во внутрь вентилятором, проверяются все диагональные нервюры и, в случае обнаружения каких-либо дефектов, они немедленно устраняются …, норма среднего числа дефектов – не более 0, 5 %, и мы стремимся довести этот показатель до значения менее чем 2 купола на 1000 изготовленных крыльев …

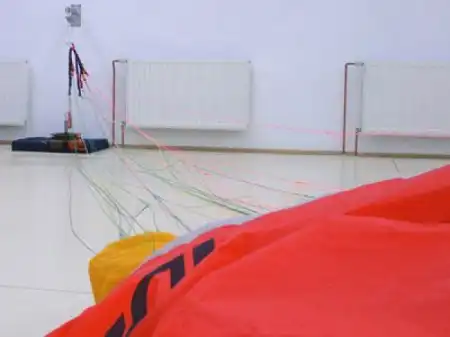

К куполу прикрепляются стропы. Стропы собираются в «вилки», образуя каскады стропной системы. Присоединяются свободные концы и крючья Брумеля к спид-системе …

Необходимо стабилизировать стропы, загружая их с определенным усилием – это усилие различно для каждого диаметра строп. Когда стропы нагружены – фиксируются узлы.

Крылья готовы к испытательному полету. Когда крыло наполнено, еще раз проверяется общее качество. Процедура заключительной проверки включает в себя 38 контрольных точек.

Протокол испытательного полета подписан, свидетельство производства зарегистрировано, серийный номер проверен дважды и зарегистрирован. Крыло почищено (если нужно), сложено, снабжено ярлыком с указанием модели и размера, помещено в упаковочный мешок и теперь готово к отправке заказчику.