Экскурсия в Музей нефтяной промышленности

Нефть является энергетическим сырьем номер один во всем мире, начиная с 1900-х годов. Почти все вещи вокруг нас имеют в своем составе нефтепродукты в том или ином виде.

Сегодня мы посетим музей нефтяной промышленности в городе Галвестон, штат Техас, и я кратко расскажу вам о процессе нефтедобычи и жизни скважины в процессе бурения, а также затрону пару интересных, но малоизвестных моментов жизни в море.

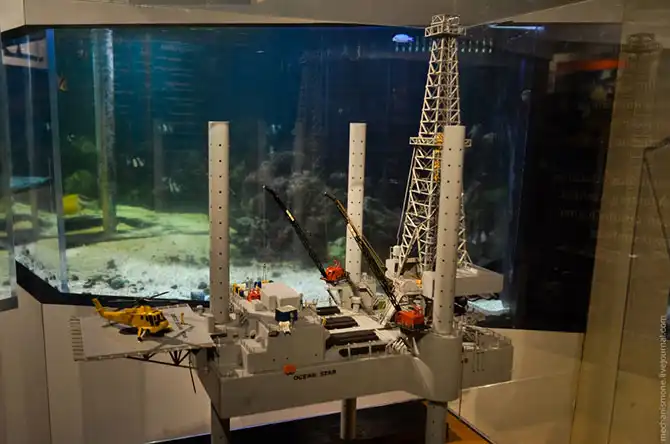

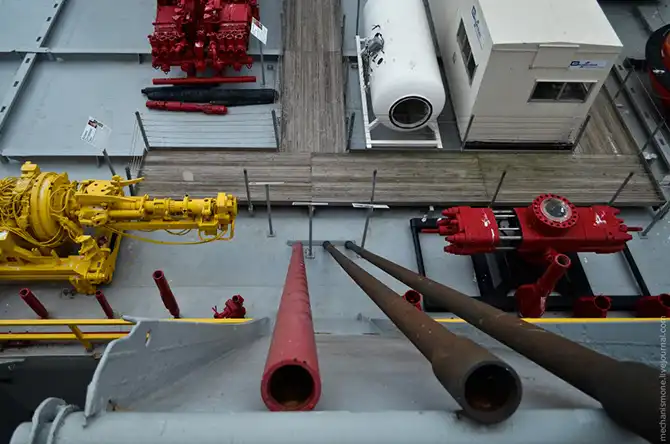

В первую очередь скажу несколько слов о самом музее. Музей находится на списанной мобильной морской платформе с выдвижными опорами «Ocean Star». Собственно, это макет платформы.

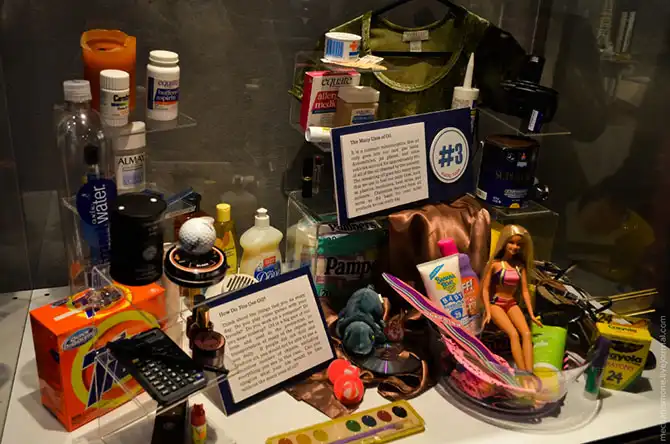

Сегодня очень много людей, по непонятной причине, ассоциирует слово нефть со словом бензин, но далеко не все знают, что нефтепродукты сегодня можно найти почти во всех вещах, которые нас окружают, и не только в вещах, а так же в лекарствах, в еде, и в бытовой химии. Лишь около 70% добываемой нефти уходит на производство энергии, остальные 30% превращаются в различные вещи вокруг нас. В данной экспозиции представлены вещи, содержащие в себе нефтепродукты.

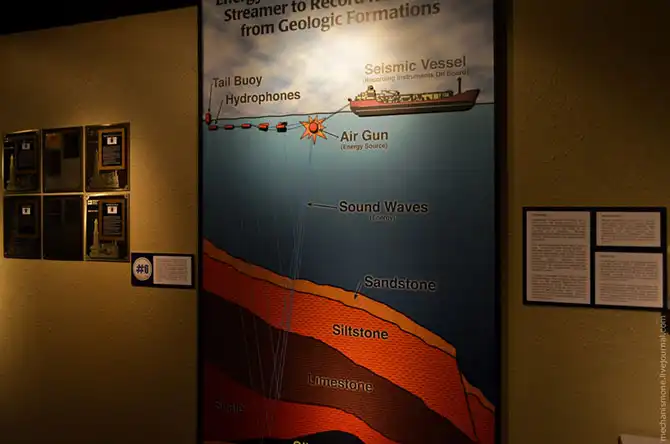

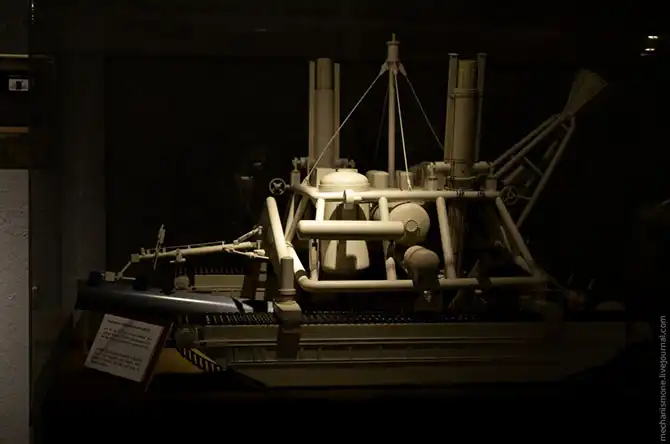

Процесс добычи нефти начинается с сейсмической разведки. В море сейсмическая разведка проводится с помощью специальных кораблей, обычно водоизмещением до 3 000 тонн. Такие суда разматывают за собой сейсмические косы, на которых расположены гидрофоны (приемные устройства) и создают акустические волны с помощью источника колебаний (пневмопушки). Кому интересна жизнь на корабле и работа, смотрите видео.

Ударные акустические волны отражаются от пластов земли, и возвращаясь к поверхности улавливаются гидрофонами. Кстати, сама коса буксируется со скоростью от 5 до 20 узлов, a обычная длина косы составляет 3-4 км, в транспортном состоянии косы хранятся на катушках внутри корабля.

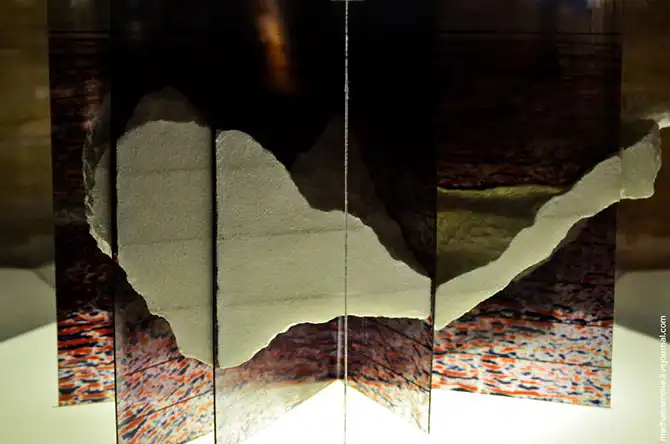

Благодаря таким данным можно создать двухмерные и трехмерными сейсмические карты, на которых можно увидеть потенциальные резервуары с углеводородами.

На земле устанавливаются сейсмические косы с приемниками, а акустические колебания создаются с помощью взрывчатки или вот таких вибрационных машин.

После того, как потенциальный резервуар найден, приступают к бурению разведочных скважин. Процесс бурения – это комплексная работа, которая вовлекает в себя от 20 до 60-ти сервисных компаний.

Но до того, как установить буровую вышку в море, нужно подготовить площадку для нее, забить анкера (якоря) в морское дно и растянуть тросы крепления вышки (если вышка полупогружная). Этими работами занимаются специальные суда поддержки и водолазы.

Конечно, в реальности такие суда выглядят несколько отлично от макетов по размерам и представляют собой огромные баржи-деревни, с «населением» до 100 человек.

Без водолазов такое дело не обходится. Вот в таких костюмах дайверы способны производить работы на глубине до 100 метров. Для работы на больших глубинах, костюмы водолазов немного видоизменяются.

И становятся вот такими. В таком скафандре водолаз способен производить работы на глубине до 1000 метров. Это модельный ряд осень-зима костюм модели 1978 года. Кстати, плюс таких костюмов заключается в том, что водолаз не чувствует давления, т.к. внутри такого скафандра поддерживается нормальное атмосферное давление, таким образом экономится масса времени на подъеме и спуске дайверов к месту работы. На своей спине водолаз может переносить с собой различные инструменты.

Что же делать, если нужно работать над трубопроводом на глубине двух километров? Не беда, на такой случай в арсенале нефтяников есть целый отряд различных роботов. Такой робот может работать на глубине до трех километров и имеет на себе все необходимое оборудование. И может находится на глубине в течение нескольких дней.

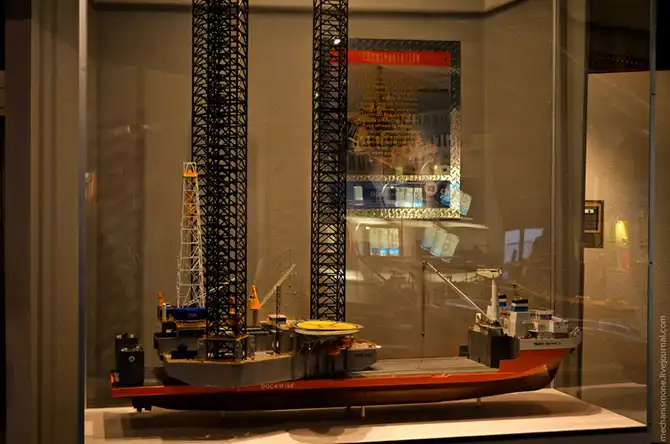

Затем морскую вышку транспортируют к месту её установки при помощи морского буксира, если место бурения расположено недалеко от береговой черты, или вышку перевозят на судне-транспортере.

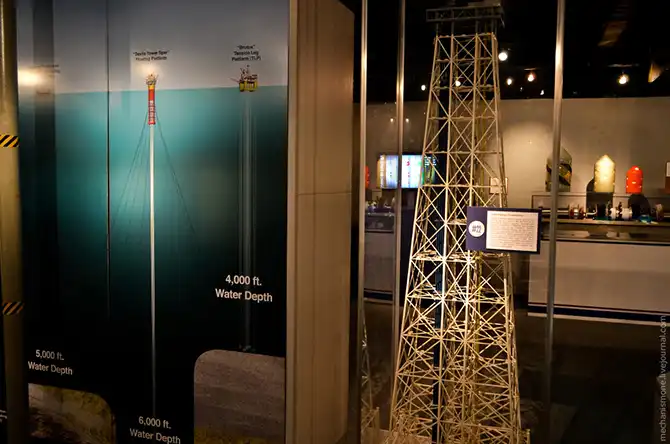

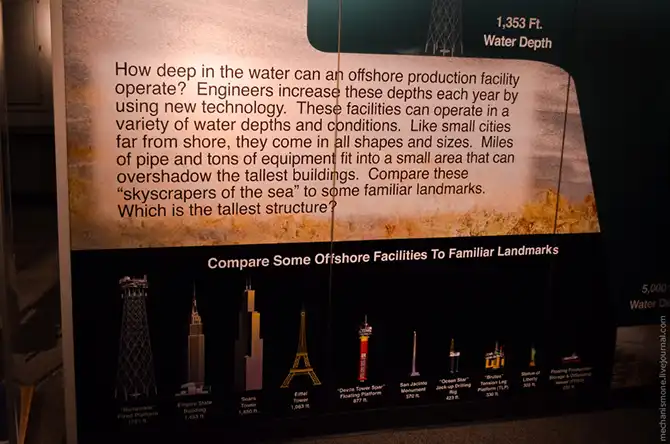

Морские платформы бывают различных видов: стационарные, свободно закрепленные ко дну, полупогружные, мобильные с выдвижными опорами. Далеко не все представляют масштаб буровых платформ, вот несколько интересных сравнений. Это модель основания платформы Bullwinkle, находящейся в Мексиканском Заливе. Высота основания платформы – 533 метра, из них 412 находятся под водой. Диаметр основных труб – 3 метра, площадь основания – 1.8 га, а площадь буровой палубы вышки – 3 350 метров. 28 свай были забиты через трубы основания на глубину 122 метров в морское дно для удержания конструкции от морских течений. Общий вес основания – 69 854 метрических тонн.

Полупогружные платформы имеют не меньшие размеры. Это нефтеперерабатывающая платформа Devils Tower, работающая в Мексиканском Заливе. Платформа работает на глубине 1 706 метров, производя около 90 000 баррелей нефти в сутки. Общая длина погружной части платформы составляет 267 метров. Для лучшей стабилизации вышки, в резервуарах платформы находится масло, обеспечивая сверхнизкий центр тяжести, делая вышку очень устойчивой к штормовым волнам и ураганным ветрам в море.

Сравнение буровых платформ с известными зданиями в мире.

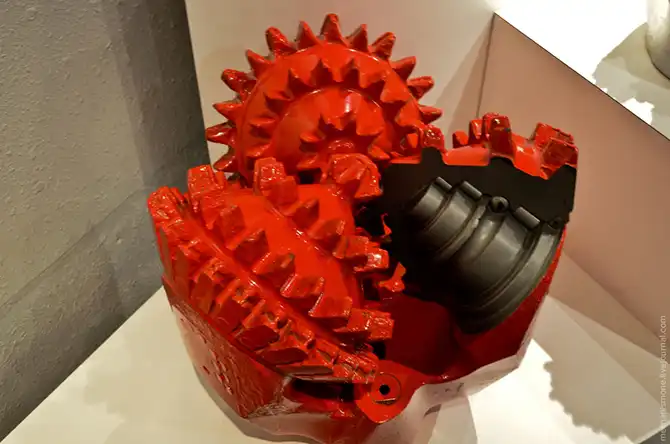

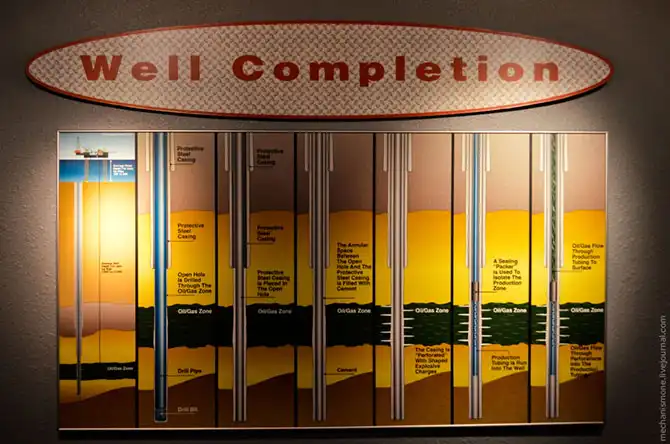

После установки буровой платформы, начинается проходка ствола скважины посредством разрушения горных пород долотом. Скважина проходится не на «одном дыхании», как многие думают, а в несколько этапов.

Бурение так же может осуществляться буровым судном. Судно в процессе бурения имеет несколько преимуществ, но главное – мобильность, после бурения судно может быть легко заменено платформой переработки. Буровые суда способны производить брение на глубине до 3 700 метров, а 6-8 винтов подруливания сохраняют судно точно на позиции по координатам спутника, с точностью до полуметра. Состав команды обычно насчитывает 150-200 человек.

С каждым этапом бурения диаметр долота меняется на меньший, в каком-то смысле скважина – это матрёшка.

Сначала самым большим долотом проходится верхний участок скважины, который называется направление, обычно его диаметр от 16 до 34 дюймов, а глубина проходки около 50-100 метров.

Данный забой предотвращает размыв скважины, а так же позволяет установить превентор. После проходки бурильная колонна поднимается, а в скважину опускается обсадная труба, затем затрубное пространство цементируется. О цементаже расскажу чуть ниже.

После этого уже меньшим долотом проходится и осаживается кондуктор, затем промежуточная или техническая труба, и наконец эксплуатационная колонна. К моменту бурения эксплуатационной колонны долото обычно имеет диаметр 12.25, 8.75 или 7.875 дюйма.

Как я упомянул выше, на каждом этапе осадки труб происходит цементаж затрубного пространства. Делается это по нескольким причинам: во-первых, чтобы естественные жидкости не «гуляли» вверх-вниз по затрубному пространству. Мало кто знает, что обычно на глубине более 1 500 метров вода становится соленной и с примесями сероводорода, поэтому смешивание такой воды с чистыми подземными источниками нежелательно. Во-вторых, цемент предохранит колонну от коррозии и давления пластов, таким образом, значительно продлевается жизнь колонны.

Существует много способов и видов цементирования скважин, но все они по сути сводятся к одному. С помощью специальных цементных компрессоров цементный раствор подается в обсадную колонну, а затем давлением «продавливается» вниз, и попадая в затрубное пространство через забой скважины, цемент начинает подниматься теперь уже наверх, цементируя и изолируя обсадную колонну. Собственно вот так выглядит миксер и помпа подачи цементного раствора к устью скважины.

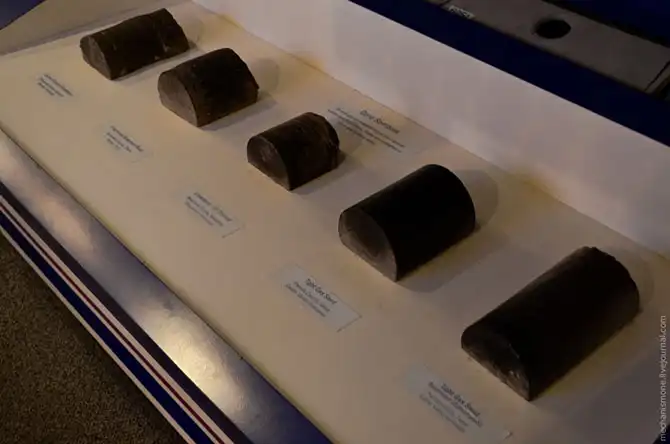

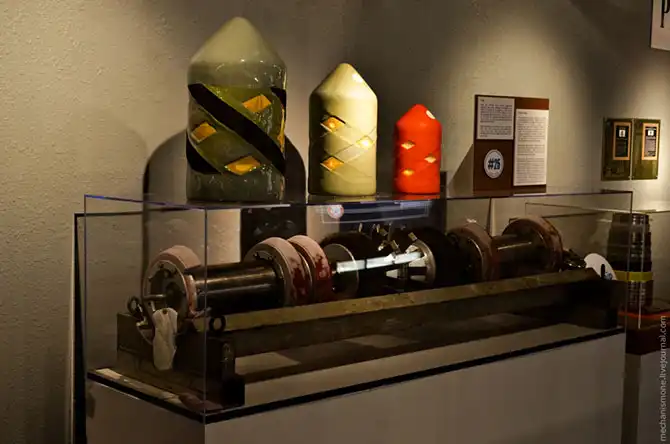

А это цементный «поросенок» или заглушка. Его сбрасывают в скважину перед цементажем, затем сверху начинает подаваться цементный раствор, после чего, когда поросёнок достигнет дна забоя, он откроет путь цементному раствору, который пройдет через поросенка в затрубное пространство. В конце цементажа в скважину кидают еще одного поросенка для очистки стенок и замены цементного раствора внутри обсадной трубы буровым раствором (белая масса внизу – это цемент). Благодаря им цементный раствор сохраняется в чистом виде и не смешивается с буровым раствором.

После того, как закончено бурение нефтяного пласта, бурильную колонну с долотом поднимают из скважины и проводят геофизический каротаж открытой скважины. Открытой, потому что в скважине пока ничего нет. Каротаж производят с помощью специальных подъемников, как мобильных, так и стационарных.

Во время каротажа в скважину на кабеле спускают геофизическую струну, которая состоит из различных инструментов (магнитных, радиоактивных, акустических и т.д.), и геофизики определяют различные характеристики пород (проницаемость, сопротивление, нефтенасыщенность и т.д.). Помимо прямых исследований пород проводятся вторичные, например определяется необходимый объем цемента для последующего цементажа скважины, или точно определяется глубина скважины и глубина предыдущей обсадной колонны.

Также в процессе бурения могут браться пробы грунта для лабораторных исследований.

Они могут браться и в процессе каротажа с помощью геофизических струн.

Каротаж так же происходит после цементажа скважины для определения целостности цемента в затрубном пространстве. Вообще, современные инструменты способны сразу сказать, есть ли нефть в породах или нет, определить давление, взять пробы жидкостей и пород, составить трехмерную модель для последующего гидравлического разрыва пласта и сделать еще очень много немыслимых ранее вещей.

После осадки и цементажа эксплуатационной колонны, скважина полностью изолирована от внешней среды, как же тогда нефть попадает в скважину? На кабельном подъемнике в скважину спускают заряд со взрывчаткой, после чего на нужной глубине, определенной благодаря каротажу открытой скважины он детанируется. Взрывчатка создает отверстия в стальных трубах обсадной колонны, затем пробивает цемент и породы. Современная взрывчатка может пробить породы на глубину до 2 метров. Собственно, вышеописанный цикл представлен на этой картинке с подписями.

После того, как скважина пробурена, процесс не заканчивается, теперь нужно проложить трубопроводы к заводам. Этим занимаются специальные суда-трубоукладчики. На их палубе идет непрерывная сварка трубопровода, после чего готовый трубопровод опускается на дно моря. Кстати, не думайте, что сталь такая прочная, под своим весом она гнется как солома, и трубы с толщиной стенок в несколько сантиметров прогибаются очень легко.

За трубоукладчиком обычно ползет «копатель». Такой робот прячет уложенную трубу в траншею, как говорится, от греха подальше.

Ну а после того, как трубопровод уложен, его чистят перед запуском. Для этого используют другого поросенка, не путать с цементным поросенком. Такой поросенок выдавливается через трубопровод давлением воды, по пути он чистит трубу и проводит инспекцию швов и целостности труб.

Такие поросята «ползают» по трубам и в процессе эксплуатации трубопроводов, делается это для очистки труб от парафиновых отложений, их осмотра, смены типов жидкостей пропускаемых через трубы и многих других целей.

Помимо трубопроводов для работы скважин необходимо проложить большое количество кабелей связи и управления. Кабеля так же укладываются в трубах, как правило. Помимо кабелей проводится большое количество различных гидравлических линий коммуникации и отапливающих линий с паром. На морском дне довольно холодно, и без отопления гидравлика может замерзнуть, поэтому рабочую температуру механизмов поддерживают при помощи пара.

Кабель связи в разрезе. Один метр такого кабеля, в зависимости от материалов и комплектации, может стоит до $2 000. Весьма дорогое удовольствие.

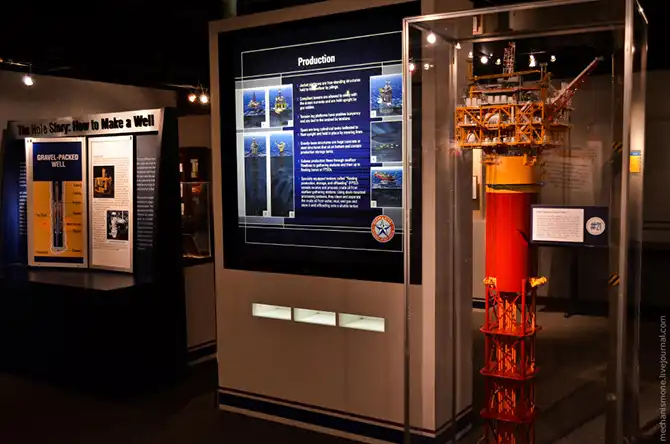

После того, как скважины пробурены, буровая платформа заменяется плавучим судном или вышкой хранения и переработки нефти.

Такое судно или платформа подсоединяется к скважинам пробуренным на дне моря, после чего проводят очистку сырой нефти от примесей и осуществляет отгрузку готовой продукции в танкера или подает нефть на заводы через трубопроводы.

Все это выглядит примерно вот так.

Так выглядит перерабатывающая платформа. Это модель платформы Harvest. Кстати, на вышках все трубы окрашиваются не произвольно, цвет труб ассоциируется с типом жидкости. Белые трубы – воздушные, черные – канализация, желтые – газ, золотые – нефть, зеленые – буровой раствор, и т.д..

Бурение – очень дорогое удовольствие. Я уже как-то писал цены, но повторюсь еще раз (примерные цены за сутки работы):

- $7 000 – судно доставки персонала на вышку или с вышки;

- $40 000 – судно снабжения;

- $50 000- буксир;

- $77 000 – баржа поддержки, с краном;

- $160 000 – морская платформа с выдвижными опорами;

- $314 000 – морская платформа, свободно закрепленная ко дну;

- $480 000 – буровое судно.

Ну и еще несколько интересных моментов. Очень многие говорят об опасности разлива нефти при бурении. Я с такой точкой зрения не совсем согласен. Начиная с 1975 года, бурение в Мексиканском Заливе имеет рейтинг безопасности 99.999%, т.е. лишь только 0.001% добытой нефти был разлит в море. Всего за период с 1993 года по 2007 был зафиксирован 651 разлив, общим объемом 47 800 баррелей, при добычи 7.5 миллиардов баррелей. Иными словами, разливы нефти в заливе ничтожны малы в сравнении с добытым объемом.

Еще один момент. Телепортация с палубы корабля на палубу морской платформы происходит вот в такой корзинке, которая поднимается краном. Если вы думаете, что вам придется сидеть внутри – вы ошибаетесь. Сидеть, точнее висеть, вам придется снаружи корзинки, а внутри будут лежать ваши вещи. Делается это для безопасности, чтобы в случае обрыва корзинки, вы не запутались в сетке и не утонули.

Время от времени меня спрашивают в комментариях о прочности крепления буровых труб, это разрез крепления буровой трубы диаметром 5.5 дюймов. Как правило, резьбовое крепление намного прочнее самой трубы, и в случае чего, труба «разорвется» не в месте крепления.

Стена почёта. Может быть кто-то из читателей найдет тут свою компанию.