Крупнейшее медное месторождение в России

Медь — один из первых металлов, который стал широко использоваться человеком.

Легкоплавкость меди сделала ее первым металлом, выплавляемым человеком. Она стала основой зарождающейся металлургии сплавов, создав орудия Бронзового века. Столетия спустя высокая электропроводность меди сделала ее главным материалом при изготовлении электрических проводов и генераторов. Она сделала возможной вторую промышленную революцию, заложив основы электротехники.

Михеевское месторождение медно-порфировых руд в Челябинской области — одно из крупнейших медных месторождений в России: международной независимой аналитической консультационной группой CRU «Михеевское» включено в число 50 крупнейших медных месторождений мира.

В настоящее время, есть технологии которые позволяют извлекать медь из руды с содержанием – 0,4%! Делают это так.

Карьер.

Медно-порфировые руды здесь содержат медь, золото, серебро.

Содержание металлов в руде низкое, поэтому для эффективной работы требуются большие объемы переработки. Эксплуатационные запасы руды на месторождении достигают 400 млн тонн.

На месторождении построен один из самых больших в России медных горно-обогатительных комбинатов по переработке до 18 млн тонн медной руды в год.

Горный взрыв.

Для разрыхления горной массы буровые установки бурят скважины, куда закладывается взрывчатое вещество.

После взрыва экскаваторы начинают погрузку руды в самосвалы

Огромные карьерные экскаваторы Komatsu PC4000 с объемом ковша 22 куб.м — надежные, высокопроизводительные и эффективные — добывают медную руду из карьера.

Самосвалы Komatsu транспортируют крупные куски руды до 1 м в диаметре к дробильному комплексу, расположенному в карьере на отметке 220 м, а также складируют пустую породу в отвалах. Бульдозеры сгребают отвальные породы, очищая территорию и формируя отвалы.

Очень впечатляет, когда мимо тебя проносится махина весом более 300 тонн на скорости 50 км/ч!

Разрыхлённую породу, огромные машины привозят на «Гирационную дробилку» производительностью 4 тысяч тонн руды в час.

Разгрузка.

Самосвалы засыпают руду с двух сторон. После этого дробилка дробит породу на куски до 150 мм, для получения мелких фракц

Сброс ста восьмидесяти тонн руды в дробилку.

Гирационная дробилка состоит из двух конусов, между которыми происходит дробление продукта. Неподвижный конус имеет внутреннюю рабочую поверхность, облицованную плитами из износостойкой стали.

С дробилки руда поступает на движущийся конвейер длиной 1 414 м, который транспортирует ее на обогатительную фабрику.

Но, часть руды, засыпается в рудное хранилище.

На запасах руды из рудного склада, комбинат может работать трое суток.

Со склада руда с помощью пластинчатых питателей поступает сразу на два конвейера, которые ведут на обогатительную фабрику.

Руда проходит 2 стадии измельчения в огромных мельницах: сначала при помощи помольных шаров измельчается крупная руда, затем в трех дробилках додрабливается галечная руда.

Мельница.

Далее руда поступает в флотационные машины TankCell объёмом 300 куб.м производительностью 3 000 тонн/час — крупнейшие флотомашины в мире.

Фундамент флотационных машин.

Здесь получается пульпа.

Пульпа — взвесь частичек ценной руды и воды + флотационный реагент. Флотационный реагент, смачивает частички ценной руды, но не смачивает частички пустой породы. После смешения, в пульпу подаётся воздух. Воздушные пузырьки всплывая, цепляют на себя частички ценной руды.

Эта пена и несёт ценную руду.

Затем пульпа поступает в отстойник, где частички пустой породы оседают.

Когда частичка ценной руды, покрытая флотационным реагентом, встречается с пузырьком воздуха, вода не смачивая флотационный реагент, скатывается с поверхности частички. И частичка прикрепляется к пузырьку. Крупинки пустой породы, смачиваются водой и к пузырькам не прикрепляются. Воздушные пузырьки, вместе с ценной породой всплывают.

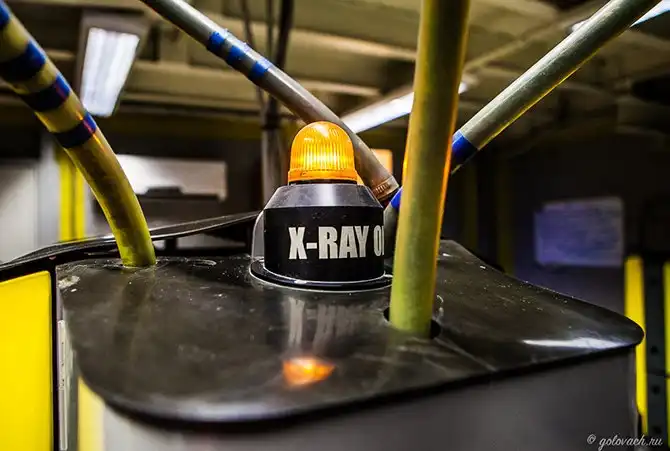

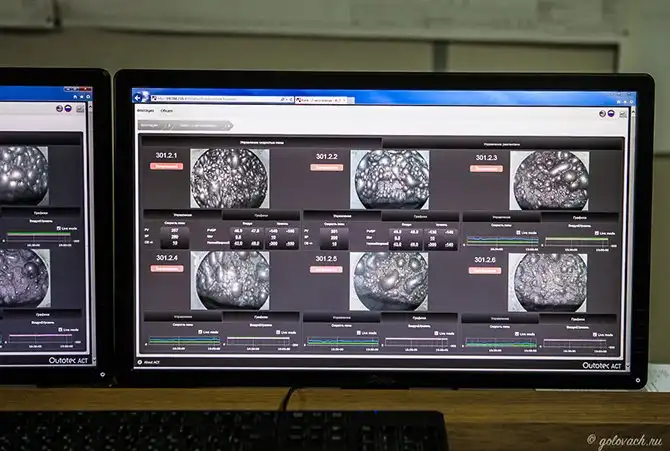

Процесс контролируется постоянно. Для ручного анализа пульпы, оператору необходимо 4-5 часов. Машина проводит эту операцию за минуты.

Цех флотационных машин.

Цикл замкнутый. По одним трубам идёт обогащённая руда, по другим отработанная порода. Пена с ценной рудой, сдвигается в приёмный бункер. Пузырьки лопаются и руда оседает в бункере.

Вся система контролируется тремя операторами.

Получившийся концентрат поступает в сгустители и сгущается до 60–65% твердого, после чего отправляется в прессы на фильтрацию.

Далее обогащённая руда, по консистенции похожая на песок, поступает на металлургический завод.

В конце пустая порода отгружается в хвостохранилище. Хвостохранилище имеет замкнутый цикл и вода после осветления снова подается на фабрику после вторичного использования.

Был приятно удивлён, как работает это производство. Всё чётко и слаженно. Очень понравилась чистота и забота об экологии, что большая редкость.

Везде, где можно, посажены деревья и кустарники. Смога и «выхлопа» нет. Воздух над комбинатом прозрачен. Я уезжал с сожалением, что много чего не успел отснять. Придётся напросится в гости еще раз.