Сердце компьютера: как создаётся кремниевый процессор. Часть вторая

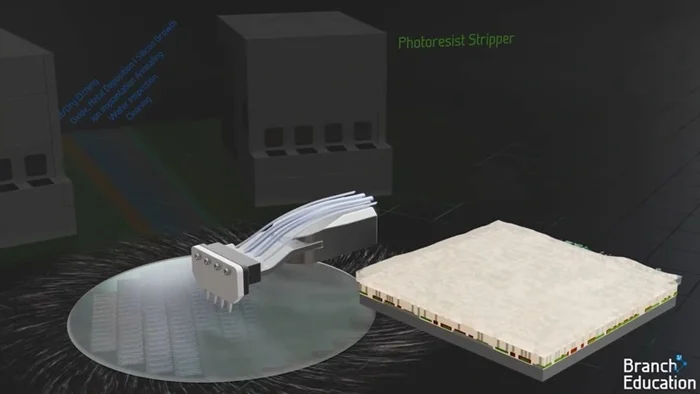

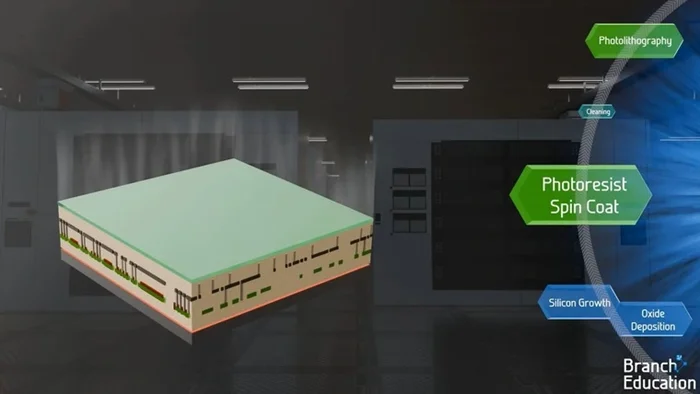

Нанесение слоев маски

Для создания слоев маски используются:

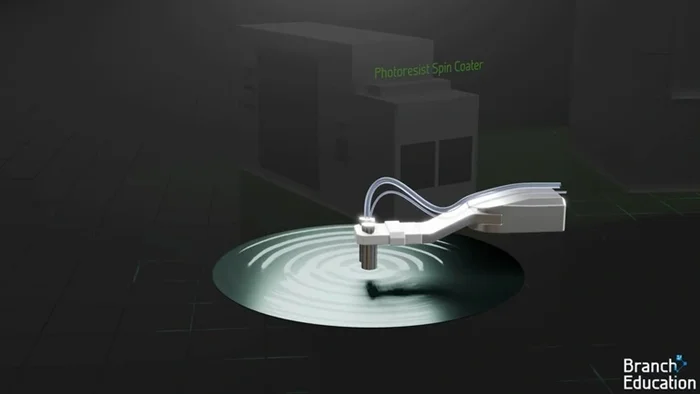

- Центрифуга. Перемешивает и подает на поверхность пластины фоторезист — чувствительный к свету материал. Затем производится нагрев пластины: лишний фоторезист испаряется, а оставшийся «прилипает» к поверхности пластины.

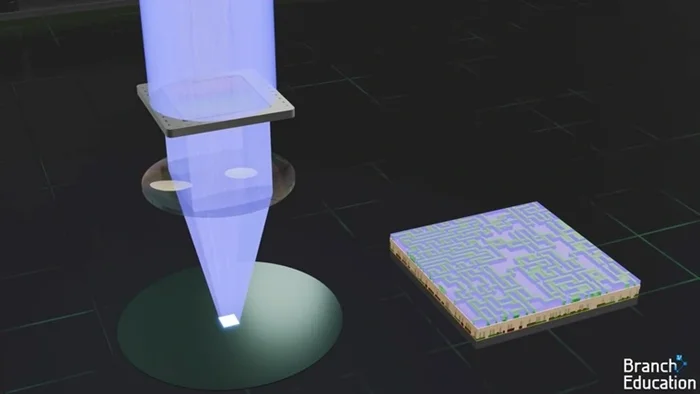

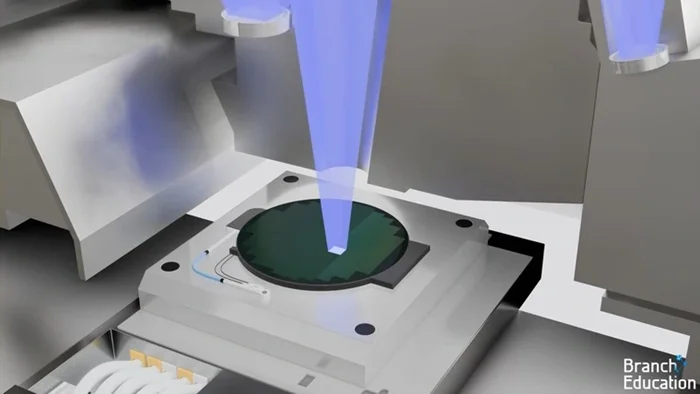

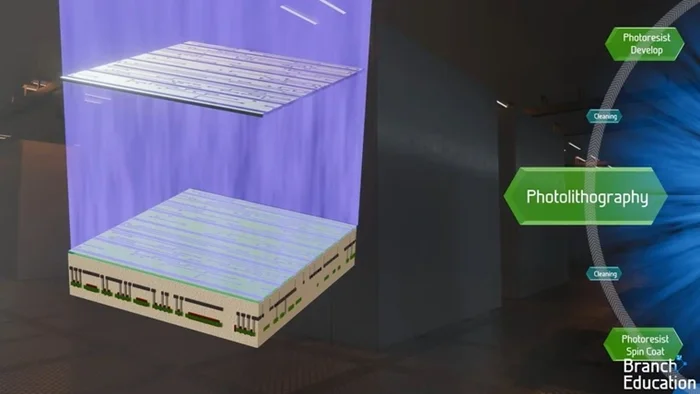

- Литографический сканер. Подает ультрафиолетовый свет на пластину с помощью трафаретов соединений и системы линз. В засвеченных местах фоторезист закрепляется, в незасвеченных — нет.

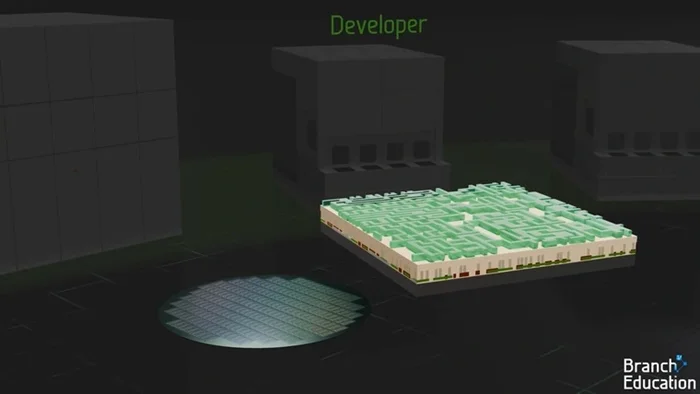

- Проявитель. Смывает незакрепленные области фоторезиста, а затем «запекает» закрепленные области с помощью нагрева пластины.

- Обработчик поверхности. Производит шлифование пластины и ее очистку от пыли.

- Очиститель. Устройство, в котором слой фоторезиста снимается с помощью растворителя.

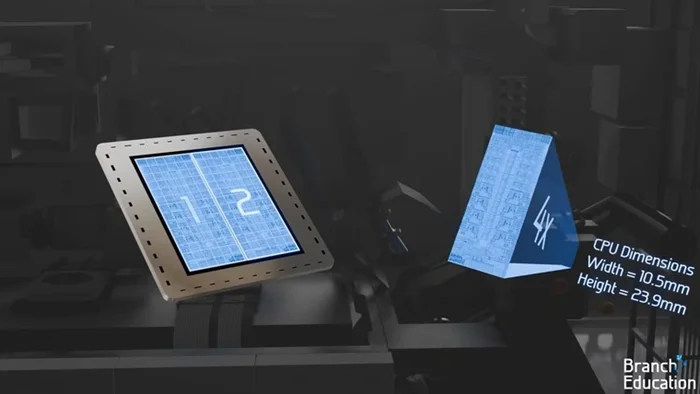

Самый интересный элемент этой связки — литографический сканер. Внутри него находится источник ультрафиолетового света, который работает в связке с трафаретом соединений. Трафарет имеет размеры около 15×15 см. На одном трафарете могут находиться схемы сразу двух слоев чипа. На небольшие поверхности будущих чипов свет через трафарет попадает посредством сложной системы линз, которая уменьшает изображение в четыре раза.

После того, как поверхность одной процессорной заготовки будет засвечена, пластина сдвигается для обработки следующей. И так 230 раз для обработки всех заготовок.

После завершения формирования одного слоя, а также всех дальнейших шагов по его закреплению, обработке и проверке, процесс повторяется заново. Таким образом для создания процессора литографический сканер должен «напечатать» 80 слоев, используя для каждой пары свои уникальные трафареты.

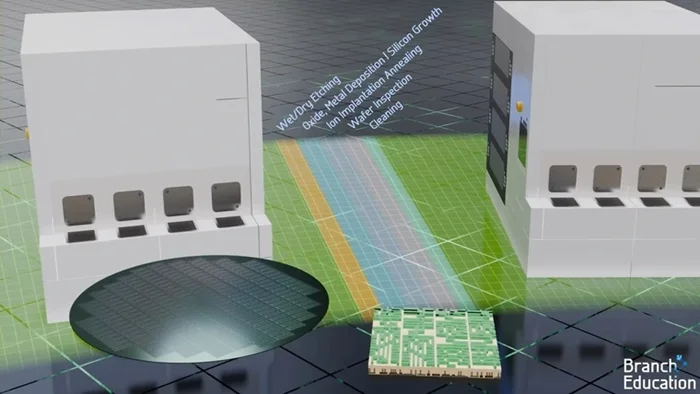

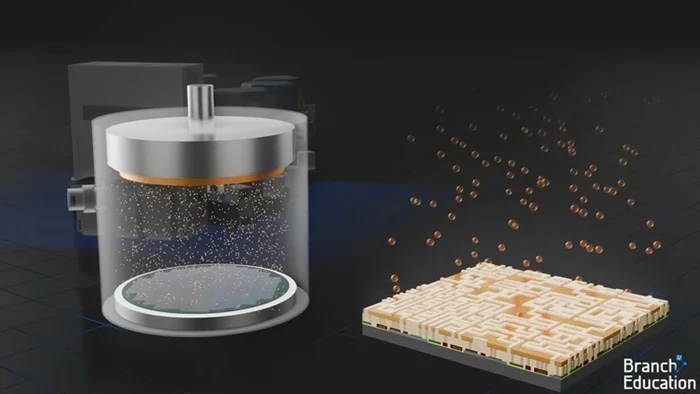

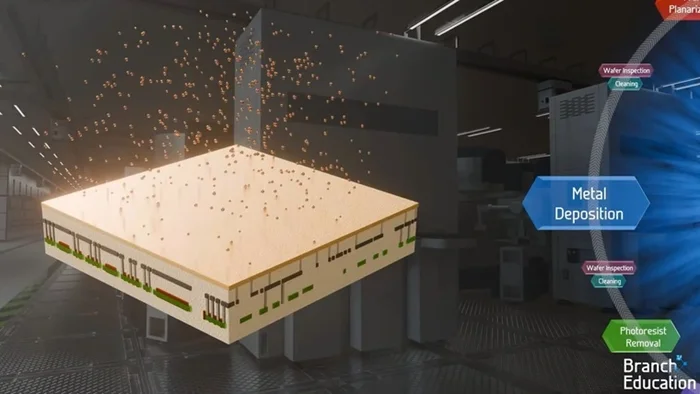

Добавление материала

С этой целью используются установки для осаждения материалов. После того, как маска готова, на нее распыляется жидкий материал — точно так же, как краска из баллончика.

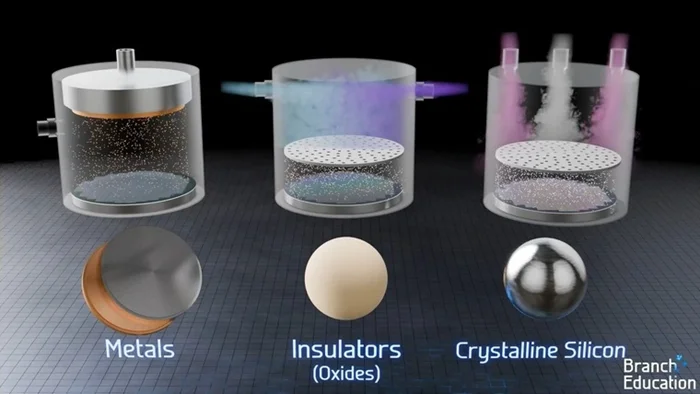

Установок данного типа бывает несколько, и каждая чем-то отличается от другой. По используемым материалам их можно поделить на три категории:

- Проводящие материалы (медь, тантал)

- Изоляционные материалы (оксиды)

- Кристаллический кремний

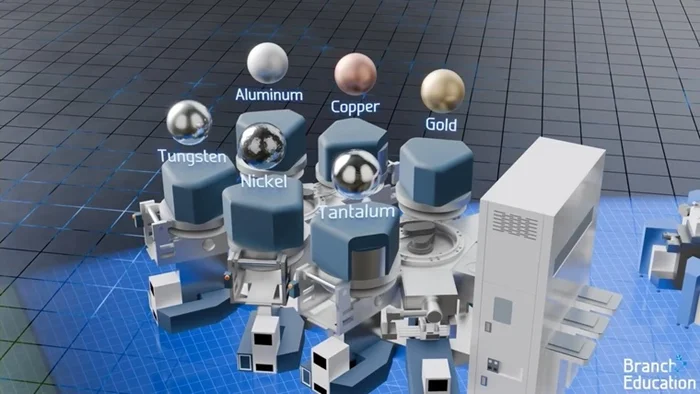

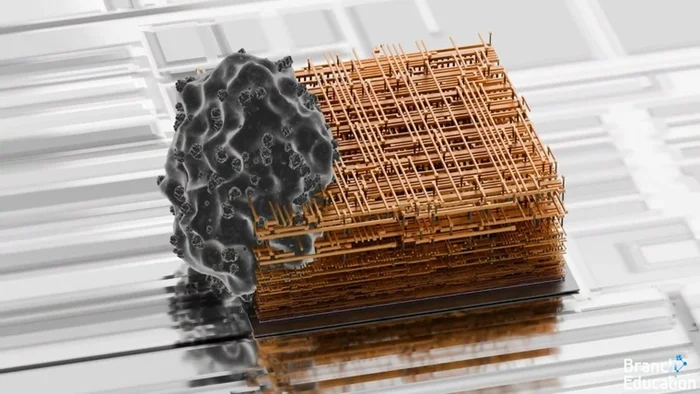

В центре установки для осаждения находится главная камера для пластин. К ее краям прикреплены дополнительные камеры, в каждой из которых происходит нанесение одной разновидности материала. Например, металлов — алюминия, меди, золота, вольфрама, никеля или тантала.

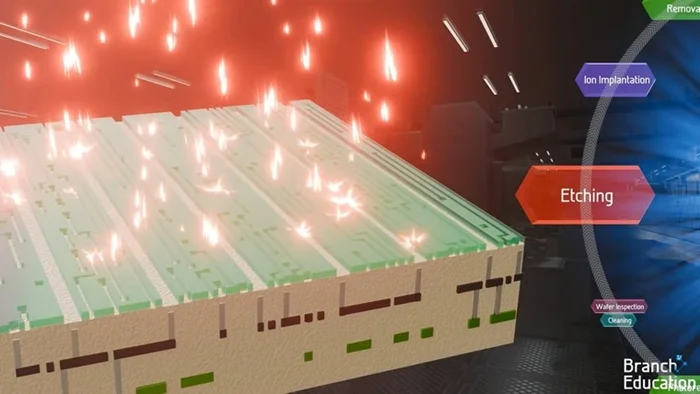

Удаление материала

Противоположная категория операций, которую выполняют машины для удаления материалов. Различают две разновидности таких установок:

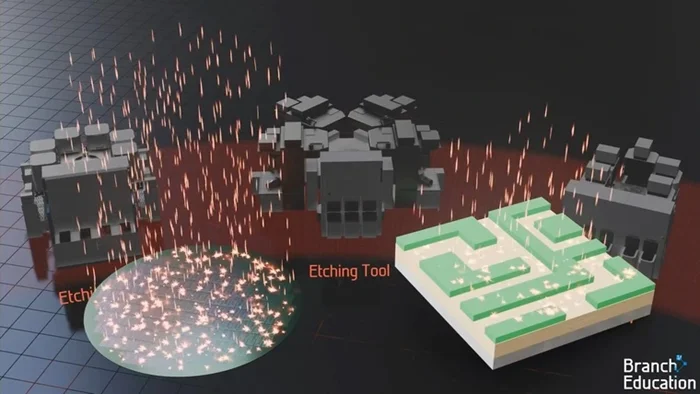

- Установки травления. Воздействуют коррозионными химическими веществами или плазмой для удаления материалов с поверхности пластины. Обычно используются с маской, вытравляя углубления для их последующего заполнения другим материалом.

- Установки химико-механической планаризации. Наносят на поверхность пластины специальную суспензию, затем шлифуя и полируя ее абразивными материалами до идеально ровной поверхности. Используются в конце формирования одного слоя, чтобы подготовить пластину к созданию следующего.

Модификация материала

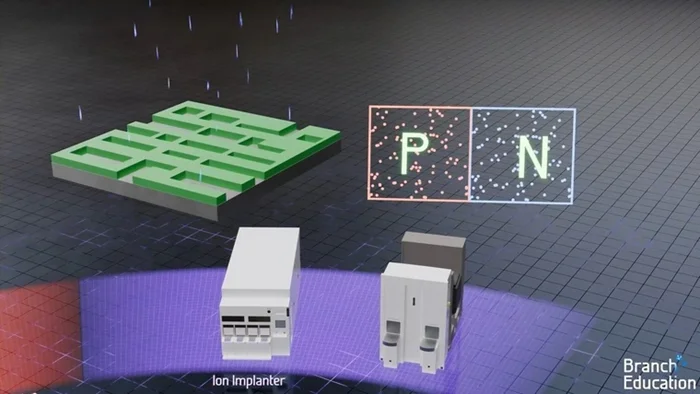

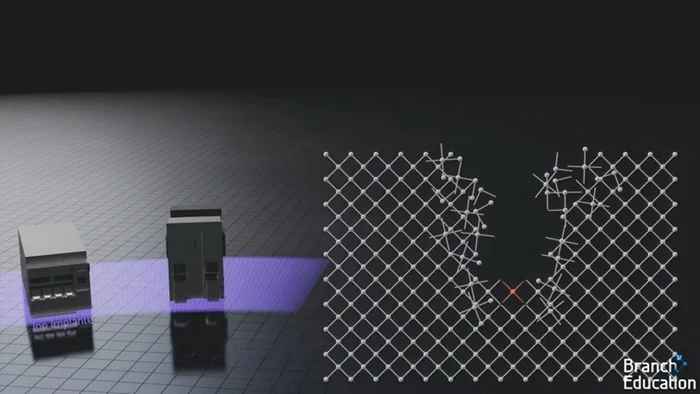

Ионные имплантаторы — установки, которые используют бомбардировку поверхность пластины люминофором, бором, мышьяком, сурьмой или другими элементами. Эта процедура необходима для создания P- и N-переходов процессорных транзисторов, поэтому применяется только на начальной стадии формирования чипов.

Бомбардировка осуществляется вместе с нанесенной маской, поэтому затрагивает только определенные места на пластине. По сравнению с методом осаждения этот способ добавляет гораздо меньшее количество материала. Все потому, что в первом случае материал распыляется потоком, а во втором происходит только точечный заброс атомов в кремниевую решетку.

Подобный процесс повреждает решетку. Поэтому следом производится нагрев пластины, чтобы восстановить ее. Для него используются отдельные установки отжига.

Очистка пластины

Установки-очистители используются для удаления загрязнений и посторонних частиц с пластины. Они промывают поверхность очищенной водой, а после этого сушат ее азотом или изопропиловым спиртом.

Такие операции проводятся часто, чтобы исключить любые случайные частицы, попавшие на пластину.

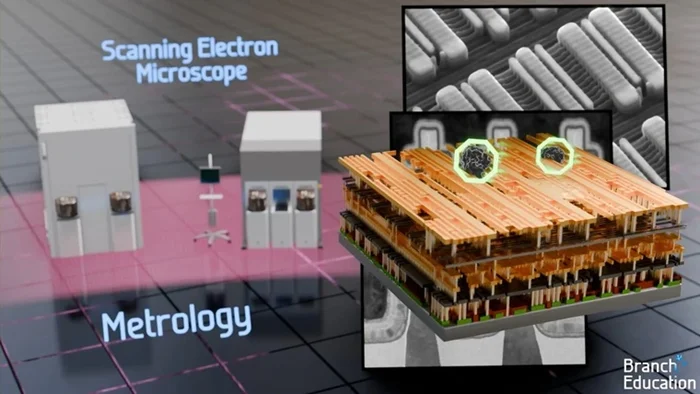

Проверка пластины

Метрологические инструменты — устройства для проверки транзисторов и металлических слоев на наличие дефектов. Они представляют собой мощные электронные микроскопы, которые делают снимки слоев и сравнивают их с эталонными, чтобы определить возможные дефекты или наличие посторонних частиц.

Производство чипов

Изучив устройство полупроводникового производства и машин в нем, пройдемся по стадиям формирования чипов.

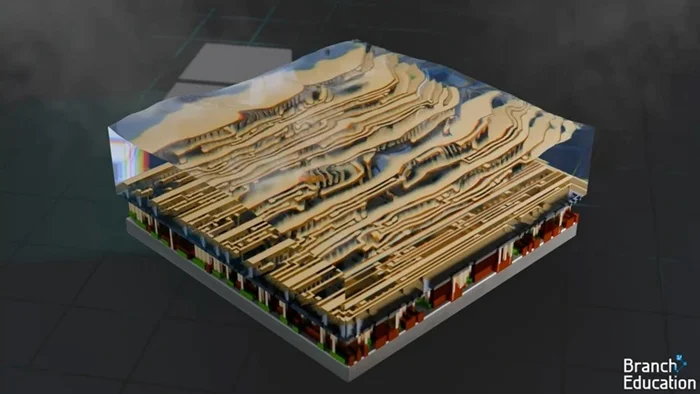

Первым делом на пластину наносится слой изолятора — диоксида кремния. Затем по поверхности распределяется фоторезист, и пластина подвергается термообработке для его усадки.

Пластина поступает в литографический сканер и засвечивается с помощью трафарета. В проявителе не засвеченные участки смываются, и производится запекание засвеченного фоторезиста.

Затем в дело вступает инструмент для травления, который «стачивает» изолятор. На первом слое это происходит до глубины, которая достаточна для формирования транзисторов. На последующих — до тех пор, пока не станут доступны металлические переходы от нижнего слоя.

Фоторезист смывается. На первом этапе производится бомбардировка атомами для создания транзисторов, после которой следует отжиг для восстановления кристаллической решетки. На более поздних этапах вместо этого производится распыление металла для создания слоя с соединениями.

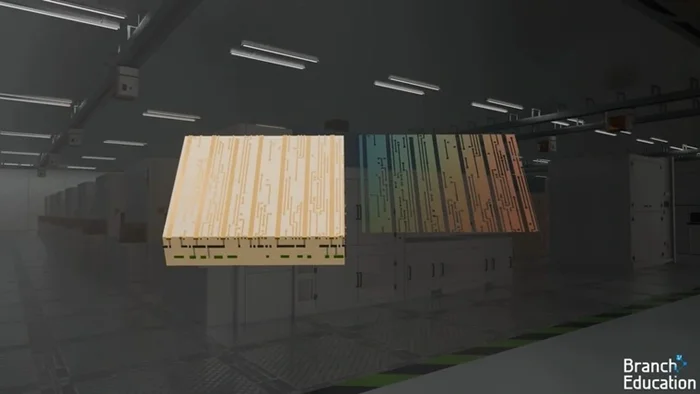

После этого пластина шлифуется, чтобы обнажились образовавшиеся медные соединения. Один слой готов. Подобным образом создаются и все последующие слои. Между различными этапами пластины множество раз проверяются и очищаются, чтобы избежать проблем с будущими чипами.

Сборка процессоров

После завершения формирования чипов на пластинах они отправляются в отдельное здание, где подвергаются тщательному тестированию. Несмотря на соблюдение всех условий производства, довольно часто отдельные части процессора могут иметь микродефекты.

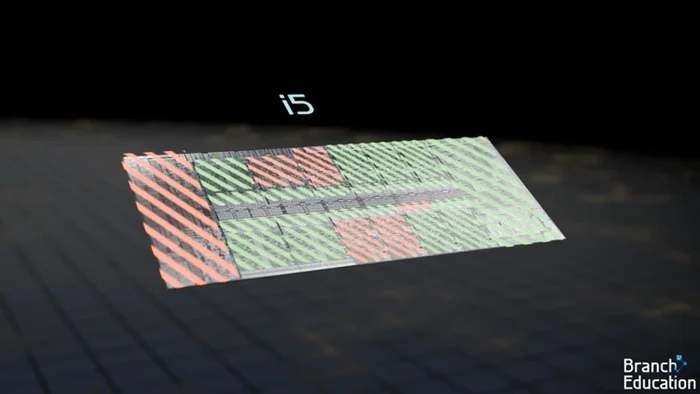

Для каждого чипа создается карта дефектных областей, с учетом которой чип потом тестируется. Если область действительно работает нестабильно, но при этом не относится к критически важным частям кристалла — она отключается. Таким образом из одного кристалла получаются процессоры с разным количеством ядер — например, Core i9, Core i7 или Core i5. В части из них может быть отключена и встроенная графика.

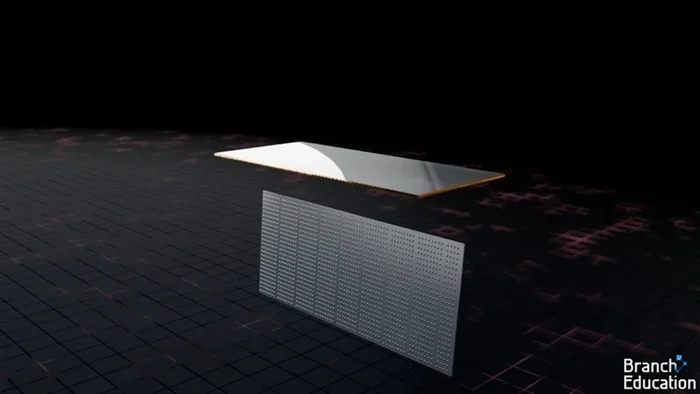

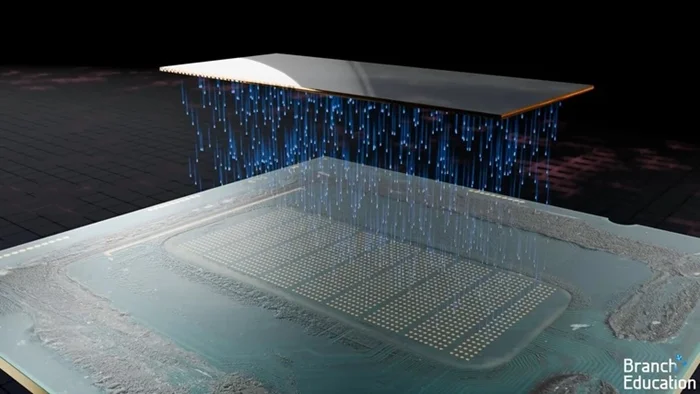

После проверки пластины перевозятся в следующее здание, где разрезаются лазером на заготовки для будущих процессоров. После этого каждая заготовка помещается на интерпозер — соединительную пластину, покрытую шариками припоя.

С помощью шариков интерпозер соединяет чип и подложку процессора, передавая между ними электрические сигналы.

ПРОДОЛЖЕНИЕ СЛЕДУЕТ...