Строительство атомного флота страны.

Сегодня Балтийский завод — это бренд, который ассоциируется с атомным ледокольным флотом страны. Именно на стапелях Санкт-Петербургского предприятия строятся самые большие в мире и уникальные в своем роде заказы.

Сейчас Балтийский завод специализируется на строительстве ледоколов и судов ледового класса, а также крупнотоннажных судов для перевозки различных грузов, здесь же строится единственный в мире плавучий энергетический блок, который войдет в состав ПАТЭС и в 2017 году придет на базу в северный город Певек. За 159-летнюю историю Балтийского завода здесь построено около 600 судов и кораблей.

Судостроительное производство предприятия располагает тремя построечными местами — двумя стапелями и эллингом. Стапель «А» Балтийского завода — самый большой в России и имеет длину 350 метров. В настоящее время здесь ведется строительство головного атомного ледокола проекта 22 220 мощностью 60 МВт, который получил имя «Арктика».

Балтийский завод был основан в середине 19 века и за почти 16 десятилетий пережил несколько войн, экономические спады и подъемы, реорганизацию. Сегодня предприятие остается одним из крупнейших судостроительных заводов России. В разное время здесь были построены первый в стране металлический корабль — броненосная канонерская лодка «Опыт», первая боевая подводная лодка «Дельфин», уникальные плавучие научно-исследовательские комплексы, предназначенные для поддержки пилотируемых космических полетов, дизель-электрические ледоколы, тяжелые атомные ракетные крейсеры типа «Киров».

Завод расположен в западной части Санкт-Петербурга, на Васильевском острове, в устье реки Нева. Предприятие занимает территорию площадью более 650 тысяч квадратных метров и сейчас в цехах, отделах и подразделениях работают около 4 000 специалистов. Завод продолжает активный поиск и набор квалифицированных работников — ведь теперь балтийцам предстоит строить серийный атомный ледокол, а позже — и второй серийный, контракт на которые был заключен в мае прошлого года.

Цикл производства заказа начинается с корпусообрабатывающего цеха, где проводится обработка и изготовление деталей. На данный момент цех способен обрабатывать до 30 тыс. тонн металла в год.

Со склада стали металл передается на линию, которая производит его очистку и грунтовку.

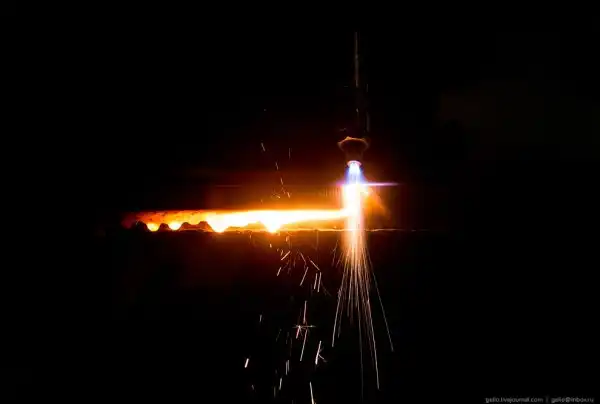

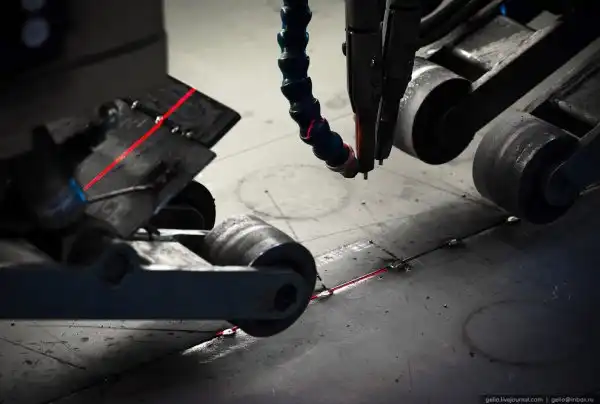

Затем обработанный металлопрокат перемещается на участок резки, где две машины фирмы Мesser методом плазменной резки производят дальнейшую обработку металла. Резка и маркировка деталей производится на роботизированной линии.

Здесь же производится вырезка отверстий, разделка кромок профильных деталей, а также нанесение инверсных (спрямляемых кривых) линий для выполнения гибки деталей без шаблонов.

Транспортировка листов, профиля и деталей осуществляется с помощью кранов, которые способны поворачивать на 180 градусов металлические листы весом до 12,5 тонн.

Изготовление узлов, плоских секций корпусов судов и сборка их в объем производится в сборочно-сварочном цехе.

Крановое оборудование цеха позволяет изготавливать секции весом до 80 т.

Цех разделен на 4 пролета. В нулевом пролете расположены участок изготовления объемных секций. Участок оснащен двумя мостовыми кранами грузоподъемностью 50 и 80 тонн.

Сварочное оборудование цеха включает в себя автоматы и полуавтоматы для сварки в среде CO2, а также установки для аргонно-дуговой сварки.

Транспортировка изготовленных объемных секций и крупногабаритного оборудования осуществляется при помощи двух автотрейлеров грузоподъемностью 150 тонн и 200 тонн.

Для формирования корпусов судов и кораблей и спуска их на воду Балтийский завод располагает двумя наклонными платформами и крытым эллингом, предназначенным для сборки судов и кораблей повышенной сложности.

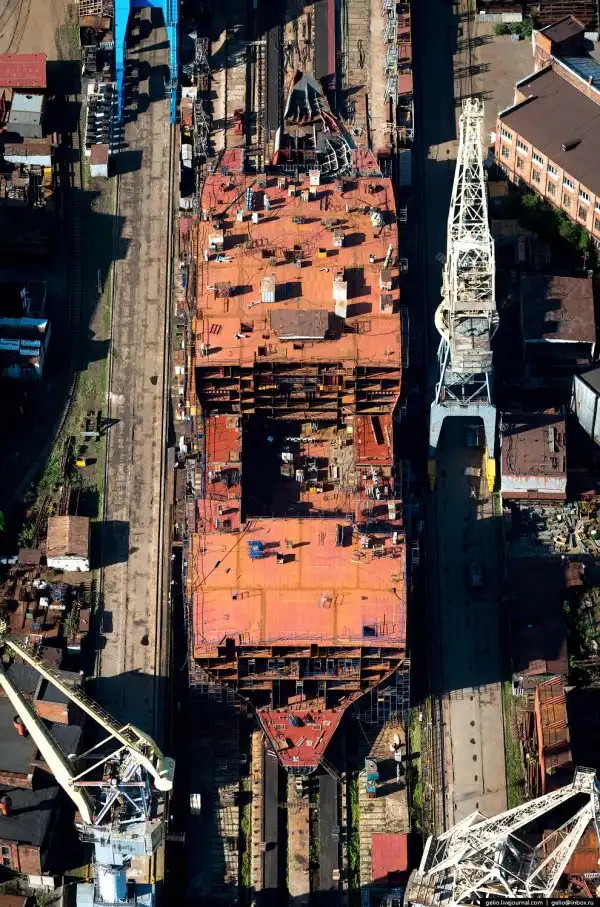

Стапель (платформа) «А» Балтийского завода длиной 350 метров — самый большой в России. Он позволяет предприятию строить и спускать на воду суда дедвейтом до 100 000 т. В разное время с этого стапеля сходили такие заказы как крейсер «Киров», атомный ледокол «50 лет Победы», тяжелые атомные ракетные крейсеры «Адмирал Ушаков», «Адмирал Лазарев», «Адмирал Нахимов» и «Петр Великий», научно-исследовательское судно «Космонавт Юрий Гагарин», а также две кормовые части «Мистраля».

В настоящее время на большом стапеле «А» формируется корпус головного универсального атомного ледокола проекта 22220 мощностью 60 МВт. Атомный ледокол, названный «Арктика» станет самым большим и самым мощным в мире!

Заказ на строительство двух серийных атомных ледоколов проекта 22220 был получен в мае 2014 года. Исключительная энерговооруженность позволит им преодолевать льды толщиной до 3 метров. В результате Северный морской путь можно будет использовать почти круглый год. Впрочем, главная задача перспективной ледокольной флотилии — обеспечить доставку углеводородов с месторождений Ямала и Гыдана. Именно для этого корпус корабля сделали на 4 метра шире, чем в предыдущей серии.

Длина судна составляет 173 метра, ширина — 34 метра, осадка по конструктивной ватерлинии — 10,5 метра, минимальная рабочая осадка — 8,5 метра, водоизмещение — 33,5 тысяч тонн.

Длина судна составляет 173 метра, ширина — 34 метра, осадка по конструктивной ватерлинии — 10,5 метра, минимальная рабочая осадка — 8,5 метра, водоизмещение — 33,5 тысяч тонн.

Двухосадочная конструкция судна позволяет использовать его как в арктических водах, так и в устьях полярных рек. Ледокол будет работать в западном районе Арктики: в Баренцевом, Печорском и Карском морях, а также на более мелководных участках устья Енисея и в районе Обской губы.

Головной атомоход должен выйти на ходовые испытания в 2017 году.

Стыковка секций носовой оконечности корпуса головного ледокола.

26 мая на этом же стапеле в торжественной обстановке была произведена закладка первого серийного ледокола этого проекта под названием «Сибирь».

Нос головного атомного ледокола «Арктика».

Кроме того, на стапелях Балтийского завода формируются и другие уникальные суда. Например, на малом стапеле «В» ведется строительство самого большого в мире дизель-электрического ледокола мощностью 25 МВт проекта 22600 «Виктор Черномырдин».

Металлургическое производство включает в себя: литейное, модельное, кузнечно-термическое и производство готовых гребных винтов.

Литейное производство изготавливает изделия судового и общего машиностроения для собственных нужд, по заказам верфей и судостроительных заводов России, СНГ, Ближнего и Дальнего зарубежья.

А еще в 2003 году Балтийский завод для Свято-Троицкой Сергиевой лавры изготовил колокол весом в 72 тонны — самый крупный из всех действующих колоколов, когда-либо изготовленных в России!

В кузнечно-термическом цехе производят поковки и штамповки, как из черных, так и из цветных металлов.

Балтийский завод — единственный в России производитель крупных гребных винтов из бронзы и латуни весом до 70 тонн и диаметром до 8 м.

На сегодня у завода есть заказы на изготовление гребных винтов для судостроительных предприятий всего Северо-Западного региона. Произведенные винты используются на крупнотоннажных танкерах, контейнеровозах и пассажирских судах, всех типах кораблей ВМФ, атомных ледоколах, быстроходных катерах, включая патрульные суда.

Для изготовления гребных винтов используются в основном цветные или нержавеющие сплавы.

Цех по изготовлению гребных валов. Они могут быть длиною до 33 метров и массой до 70 тонн. Большой вал на переднем плане — для атомного ледокола «Арктика».

А еще этот цех примечателен тем, что в нем установлена красивая винтовая лестница-трап, ведущая в обычную кабину крановщика. Говорят, что этот трап снят с крейсера «Рюрик» (1906 года постройки) во время распила в 1925 году.

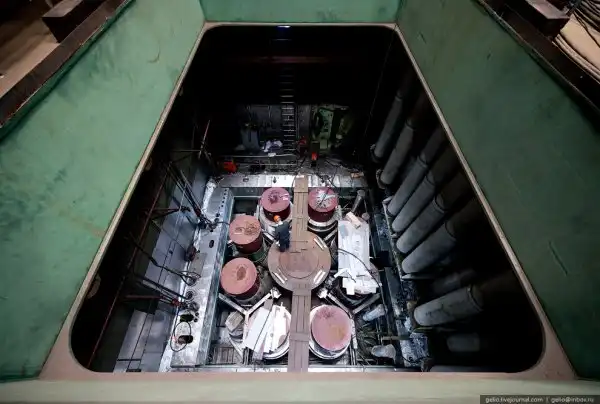

Достроечная набережная Балтийского завода. Сейчас здесь производится достройка плавучего энергоблока (ПЭБ) «Академик Ломоносов». ПЭБ войдет в состав первой в мире плавучей атомной электростанции малой мощности, состоящей из гладкопалубного несамоходного судна с двумя реакторными установками.

Плавучий энергоблок предназначен для эксплуатации в районах Крайнего Севера и Дальнего Востока. «Академик Ломоносов» в будущем будет установлен в городе Певек Чукотского АО.

Плавучая атомная станция может использоваться для получения электрической и тепловой энергии, а также для опреснения морской воды. В сутки она может выдать от 40 до 240 тысяч тонн пресной воды.

Станция способна вырабатывать до 60 МВт электроэнергии и до 50 Гкал/ч тепловой энергии, что достаточно для поддержания жизнедеятельности города с населением в 200 тыс. человек. Срок эксплуатации станции составит минимум 36 лет: три цикла по 12 лет, между которыми необходимо осуществлять перегрузку активных зон реакторных установок.

Длина судна — 144 метра, ширина — 30 метров. Водоизмещение — 21,5 тысячи тонн.

Плавкран «Демаг» грузоподъемностью 350 тонн с высотой подъема до 50 м. Высота самого крана — 76 метров. Этот кран изначально был заказан в 1939 году у германской фирмы «Демаг». В 1940 г. он был прибуксирован в Ленинград, но без подъемной стрелы, которая, по немецким объяснениям, «из-за сложности доставки», до войны так и не была поставлена. После войны Балтийский завод изготовил и установил стрелу своими силами.

Панорама завода Балтийского завода.

Источник.