Якорь и якорная цепь - производство

Морские и речные суда давно будоражат воображение людей,

влюбленных в море, и это неспроста, если вдуматься каждое

судно это чудо инженерной мысли. Но именно на всех судах

присутствует маленькая, но существенная деталь, без которой

корабль абсолютно беспомощен.

влюбленных в море, и это неспроста, если вдуматься каждое

судно это чудо инженерной мысли. Но именно на всех судах

присутствует маленькая, но существенная деталь, без которой

корабль абсолютно беспомощен.

Первым якорем стал булыжник обвязанный веревкой и брошенный за борт. Позже люди пытались цепляться за дно с помощью деревянных и оловянных крюков. Сегодня большинство из нас уверены, что якорь выглядит именно так как показано на фото ниже и никак иначе.

Между тем мореплаватели изобрели тысячи конструкций якорей, однако революционной моделью является якорь Холла, придуманный еще в 19 веке. Лапы такого якоря подвижны и могут отклоняться от оси на 45 градусов, что увеличивает держащую силу. Упав на дно якорь Холла ложиться плашмя, когда цепь тянет его ко дну лапы разворачиваются и прочно входят в грунт. Для морского якоря крайне важен угол разворота и маневренность лап, чтобы разнонаправленные течения не сорвало конструкцию со дна. Так как же делают многотонные якоря для большегрузных судов.

Немногие знают, что в отечественном производстве якорей первым этапом является изготовление якоря из...дерева. Деревянные детали всего лишь модели, выполненные в натуральную величину. Но какой от них прок - спросите вы? Следующим этапом является засыпка данной деревянной модели обычным кварцевым песком, правда с необычными свойствами. С его помощью с деревянных деталей снимают форму. Если песок плотно утрамбовать через несколько минут он полностью затвердеет.

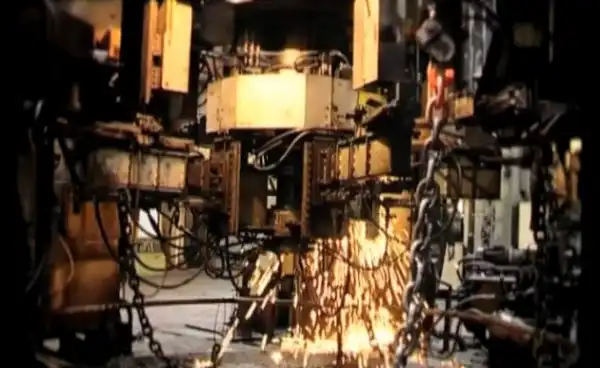

Деталь якоря помещают на помост и ограничивают многоярусной металлической коробкой и засыпают песком. Он принимает нужную форму и затвердевает. Это происходит благодаря смолам, которые заполняют пространства между песчинками и связывают их между собой. После отвердения песка деревянную деталь извлекают из формы. В результате процесса песок застыл и в точности повторяет сложные контуры якоря, но так называемые опоки покрыты антипригарной краской. Когда расплавленная сталь будет готова им наполнят песчаные поллы и отольют якоря. Чтобы они были прочнее «по рецепту» в сплав добавляют марганец и кремний, а шарики железной руды, или окатыши на языке металлургов, регулируют количество углерода. Температура в печи 1600 градусов, а это в 1,5 раза жарче, чем в жерле вулкана. Когда лава готова ее сливают в многотонный ковш. Чтобы раскаленная сталь остывала как можно медленнее, гигантскую емкость заранее прогревают. Вырываясь вместе с потоком искр сквозь отверстие на дне ковша, сталь заполняет пустоты в форме якорей для речных и морских судов.

Спустя 12 часов достают остывшее литьё, но это не так просто как кажется. Металлические детали, как правило, пригорают к песчаной опоке, и теперь чтобы извлечь металл из форм их нужно раздробить. Вместе с глыбами затвердевшего кварца будущий якорь выбивают на вибрирующие решетки. Однако из-за высоких температур песок намертво пригорает к металлу, поэтому чтобы отделить пригар от свежеиспеченного якоря используют отбойный молоток.

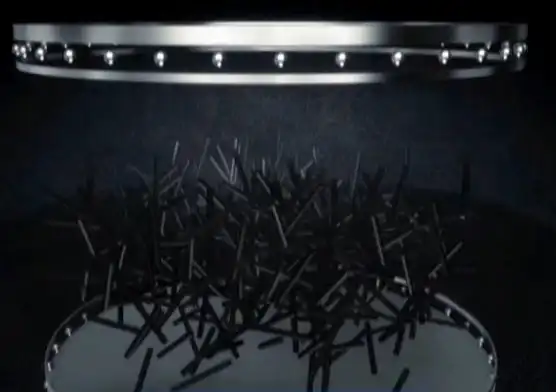

Следующим этапом в производстве якорей становится дробеструйная камера. Распложенная в трех плоскостях быстровращающиеся лопасти обстреливают металл чугунной дробью. Чугун тверже стали, поэтому легко снимает с поверхности пригоревший песок.

Заключительная этапом является сборка. Чтобы соединить основные части якоря необходимо просверлить необходимые отверстия, после чего привариваются детали. Металлические штыри будут прочно скреплять ось весом 1 тонну и полуторатонные лапы. Якорь готов. Но, интересно какая цепь способная выдержать многотонный груз.

Интересно, что общим для всех цепей является конструкция, которая осталась неизменной на протяжении веков. Любая цепь состоит из звеньев последовательно соединенных друг с другом, и вряд ли нас может чем-то удивить. Но так думают те, кто не видел якорную цепь, каждое звено, которого весит более 150 кг. Такая громадная конструкция выдержит не только огромный якорь, но и судно весом 400 тысяч тонн.

Для производства гигантской цепи нужны титанические усилия. Стальные звеня, плетут из стальных заготовок-прутьев цилиндрической формы, но чтобы металлические прутья стали звеньями цепи для начала их нужно нарезать. Прутья укладывают в ряд, а затем отправляют под нож, который с легкостью распиливает сталь.

Зубья ленточной пилы врезаются в незакаленный металл, и шинкует заготовки словно лук-порей. Затем измельченные цилиндры отправляют на колтование. Так называется процесс очистки металла от ржавчины. Затем отрезки загружают во вращающийся барабан, во время интенсивного движения которого детали трутся друг о друга, шлифуясь под тяжестью собственного веса.

Чтобы будущие звенья якорной цепи полностью избавить от ржавчины в барабан добавляют обрезки кожи. Сложно поверить, но ржавчину покрывающую металл легко одолеть с помощью кусочка натуральной кожи. Если долго и упорно тереть деталь, поверхность можно наполировать до блеска, не оставив ни следа от пресловутой ржавчины.

Основную работу в производстве цепи выполняет гигантский механизм, который плетет цепь. Роботизированный аппарат хватает клешней стальные прутки, зажимает их между электрическими нагревательными пластинами и мгновенно накаляет металл до красна. Пока пруток пластичен, аппарат вставляет его в готовое звено и мощными рычагами загибает края. Так продолжается процесс пока не будет изготовлена якорная цепь необходимой длины. Чтобы прочно закрепить звенья машина сваривает каждое сечение. Место, где кольцо смыкается, аппарат обрабатывает электрически током. Надежность цепи определяется прочностью самого слабого звена. Если швы не сваривать при высоких нагрузках звено разомкнется, а это недопустимо. Дело в том, что якорная цепь должны выдерживать не только вес самого якоря, опускающего на дно, но и удержать на месте судно, особенно при сильном течении на больших реках или в открытом море.

Уникальностью роботизированной машины является возможности плести сразу четыре цепи. Заключительным этапом производства является кантовательный механизм, который придает свежеприготовленному звену классическую овальную форму.

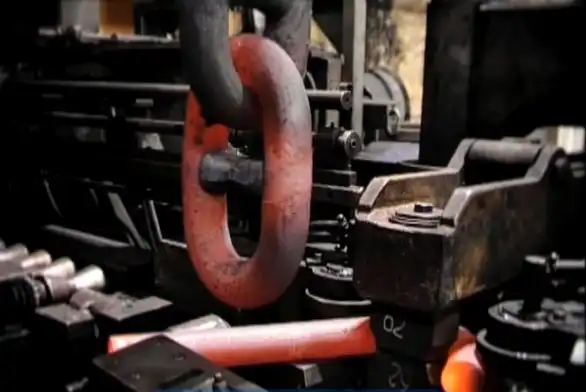

Однако сверхпрочные исполинские якорные цепи для многопалубных теплоходов, дебаркадеров и нефтеналивных платформ создает другая машина, которая скручивает массивные стальные прутья в два этапа. Чтобы гигантская цепь стала прочной в ее конструкции предусмотрена технологическая хитрость, которую производят в кузнице. Небольшие кусочки стали нагревают в печи до 1000 градусов. Через 30 минут раскаленные заготовки вытаскивают и без промедления отправляют под пневматический молот, сила удара которого 1 тонна. Кузнец обрушивает его на металл и мгновенно расплющивает стальные цилиндры. Затем каждую деталь выбивают из швов. Горячие обрезки отправляются в контейнер для дальнейшей переплавки, а то, что осталась и есть та самая маленькая хитрость, делающая гигантские якорные цепи невероятно прочными.

Получившаяся деталь называется контрфорс. Ее впрессовывают в звено как распорку, повышая прочность всей цепи. В крупном звене контрфорс играет роль хорды, укрепляет кольцо и не позволяет ему растягиваться. Огромные якорные цепи с контрфорсами благодаря их надежности применяют на боевых кораблях, а также применяют на шагающих экскаваторах.

Свежее сплетенную цепь погружают в печь, где осуществляют закалку металла. В течение 6 часов жар в 1000 градусов раскаляет сталь, затем чтобы цепь остыла ее погружают в холодную ванну. После таких экстремальных процедур якорная цепь становится еще более прочной и износостойкой. И напоследок осталось еще кое-что. Якорная цепь проводит много времени под водой, а затем на поверхности окисляется и покрывается ржавчиной, которая разрушает металл. Для этого цепь необходимо защитить от коррозии, для этого на производстве металл обязательно консервируют, то есть покрывают густой смесью полимерных смол и битума. Только после этого можно считать якорную цепь готовой.

На заре судоходства якорные камни держались на веревках, сплетенных из коры деревьев и сухожилий животных. Позже моряки научились плести канаты из волокон льна, сизаля и конопли. С развитием мореплавания корабли и суда становились всё больше, слабые канаты и тросы не могли удержать вставший на якорь огромный корабль, тогда и появились первые металлические якорные цепи, выкованные вручную.