Как закаляется сталь

Мало кто представляет себе процесс производства стали. Мы видим только конечный результат, не задумываясь о том, как из куска руды получается автомобиль, столовый прибор или другие металлические изделия. Сегодня у нас есть шанс узнать, как же закаляется сталь, познакомиться с людьми - мастерами огненной профессии. Крупнейшее в Казахстане металлургическое предприятие - "АрселорМиттал Темиртау" согласилось показать свое производство.

1. В состав предприятия входят металлургический комбинат, 8 угольных шахт и 4 рудника. Металлургический комбинат, известный как Казахстанская Магнитка - это город в городе. Обойти его за день – нереально. Общая площадь территории, занимаемая гигантом черной металлургии, составляет 5 тысяч га (фото Игоря Узаревича).

2. В настоящее время в компании работает свыше 40 тысяч человек, на металлургическом комбинате около 18 тысяч.

3. Процесс получения металла представляет собой сложную технологическую цепочку с множеством операций. И начинается он с добычи руды и доставки ее на металлургический комбинат. Сырье поставляется с 5-ти месторождений – Лисаковска, Каражала (рудник Атасу), Каркаралинска (Кентобе), Степногорска (рудник Атансор), а также Соколово-Сарбайского месторождения.

4. Сырьевой (рудный склад). Сюда ежеминутно доставляют сырье и подготавливают для процесса агломерации (обогощения). Казахстанская руда отличается низким содержанием железа и большим содержанием фосфора, который придает металлу хрупкость. Поэтому технология меткомбината разработана специально на основе использования местной руды. Агломерация – это процесс подготовки железорудного концентрата для дальнейшей переработки, а именно получения чугуна.

5. Общую протяженность труб на заводе никто не берется даже предположить. Счет идет на сотни километров.

6. Вагоноопрокидыватель – вращающаяся вокруг своей оси платформа, на которой фиксируется и переворачивается вагон общим весом около 100 тонн.

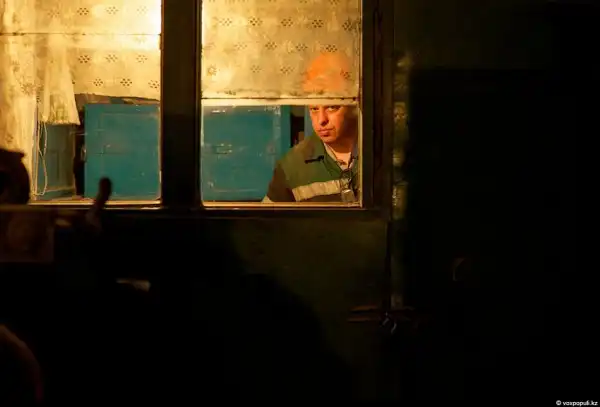

7. Михаил, оператор вагоноопрокидывателя:

- Мы работаем сменами по 12 часов в сутки, в любую погоду. Процесс непрерывный. Не скажу, что не устаем, но привыкли. Работа есть работа.

8. Поток вагонов с сырьем не останавливается ни на минуту.

9. Общая протяженность конвейера для транспортировки сырья на предприятие - 42 километра.

10. В этой камере смешиваются и дробятся обогащенные руды и дополнительные компоненты, необходимые для изготовления чугуна – исходного литейного продукта.

11. А так они выглядят сверху.

12. Мастер-ремонтник проводит диагностику оборудования.

13. Газоотводная труба аглопроизводства. Высота 250 метров.

14. Подготовленную к обогащению руду закладывают в агломашину.

15. Под воздействием присадок и высокой температуры содержание железа в агломерате поднимается до технологически необходимого уровня.

16. В процессе агломерации смесь руды с топливом спекается в агломерат – готовое сырье для доменной печи.

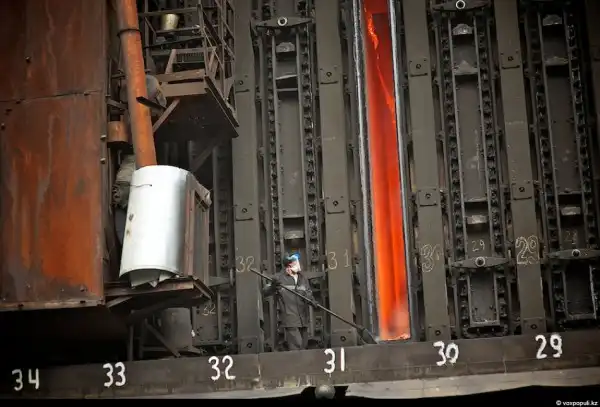

17. Но для того, чтобы получить чугун, нужна высокая температура в печи, а такую температуру может дать кокс, специально подготовленный уголь, который поставляется на комбинат с угольных шахт Карагандинской области. Кокс получают на коксохимическом заводе, который входит в состав металлургического комбината. Коксовая батарея – стена из отдельных секций, где спекается уголь без доступа кислорода при температуре около 1700 градусов. Благодаря такому воздействию, получившийся продукт (кокс) отличается высокой калорийностью (теплоотдачей) и низким содержанием золы.

18. Процесс выгрузки кокса захватывает. Громадная огненная масса выдавливается из камеры...

19. ...и с грохотом обрушивается в подготовленный спецвагон.

20. Это очень похоже на извержение вулкана.

21. Рабочий чистит заслонку камеры.

22. В этой пирамиде происходит процесс «мокрого» (водяного) охлаждения кокса. Столб пара при этом "выстреливает" на 50 метров.

23. Вот так выглядит доменная печь снаружи.

24. А вот так – внутри. Высота – 25 этажей. Здесь шихта (смесь из агломерированного железа, кокса, извести и доломита) превращается в жидкий чугун. Температура внутри печи достигает 1700-2000 градусов, а в летке, по которой течет расплавленный чугун при его выпуске – 1400 градусов.

25. По огнеупорным каналам (леткам) расплавленный металл стекает в ковши для отправки в конвертерный цех.

26. Производится отбор проб для определения качества чугуна.

27. Горновой отливает чугунную пробу.

28. Следующий этап – сталеплавильное производство. Здесь из чугуна варят сталь, добавляя металлолом и другие необходимые по технологии компоненты. Комбинат в Темиртау производит более 180 марок стали.

29. Температура в цеху такая же, как в пустыне в полдень.

30. Промежуточные данные по температуре при варке стали. Максимальная 1620 градусов.

31. Для защиты от перегрева регулярно подается вода.

32. Сам процесс варки стали по масштабам можно смело прировнять к запуску ракеты.

33. Эта машина практически въезжает в котел для проведения работ.

34. Так происходит отбор проб для определения соответствия сорта стали необходимым параметрам.

35. Для придания стали соответствующих свойств в состав добавляют присадки (лигатуры). В данном случае – алюминий.

36. Наблюдать за процессом без специальных очков-фильтров невозможно.

37. Огненная феерия внутри печи-котла. Кипящая сталь.

38. Готовая сталь поступает в отделение непрерывной разливки. Во время подъема ковша рабочие удаляются на максимальное расстояние.

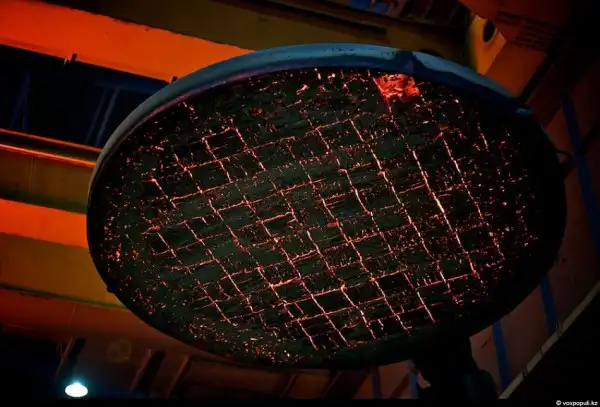

39. В одном сталь-ковше 290 тонн жидкой стали.

40. Крышка ковша.

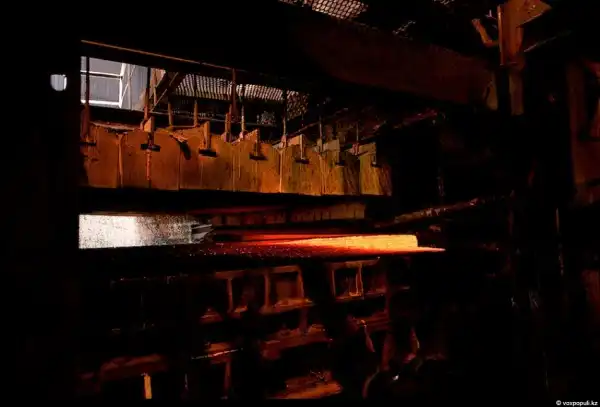

41. Расплавленная сталь поступает на машину непрерывной разливки.

42. И вот на выходе первая готовая продукция – слябы - стальные заготовки.

43. Далее слябы поступают в прокатное производство, в состав которого входят цех горячей прокатки, цех холодного проката, цех белой жести (из которой потом делают банки для консервов!) и цех горячего алюмоцинкования. Слябы раскатываются в тонкий лист железа, толщина которого колеблется до полумиллиметра.Таким образом из 9 метровой заготовки получается около километра готового проката для дальнейшей обработки металла и получения конечной продукции.

44. Рулон растягивается на валах, после чего его подвергают цинкованию, окуная в ванну с расплавленным цинком. На выходе – полотно с зеркально отражающей поверхностью. Металл, покрытый алюминием и цинком, не подвергается коррозии, а потому пользуется наибольшим спросом у потребителя.

45. Готовая продукция упаковывается и готовится к отгрузке.

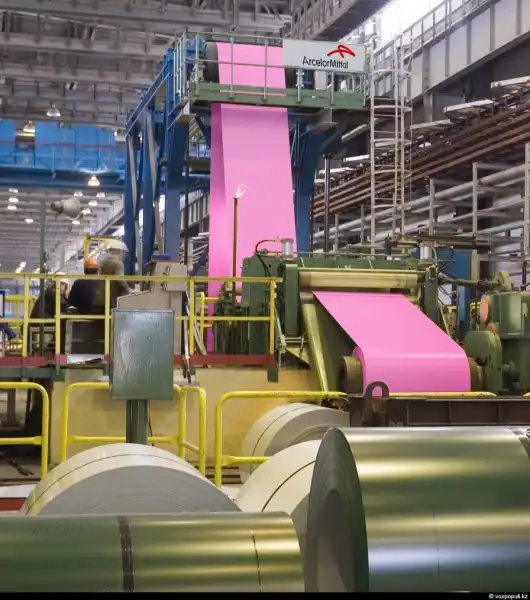

46. Линия покраски. Готовый металлопродукт «АрселорМиттал Темиртау» расходится по всему миру – 75 стран!

47. А после тяжелого трудового дня металлурги спешат домой к своим семьям.