Как работает крупнейший нефтеперерабатывающий завод в России

По данным сайта Госавтоинспекции, количество автомобилей в России за последний год возросло более чем на 1,5% и составило 56,6 млн. Ежедневно мы заправляем машины бензином и дизельным топливом, но мало кто знает, какой сложный путь проходит нефть, прежде чем попадает на АЗС. Мы отправились на крупнейший нефтеперерабатывающий завод страны – «Газпромнефть-Омский НПЗ». Там нам подробно рассказали о том, что происходит с нефтью и как появляется качественный бензин «Евро-5», соответствующий европейским экологическим стандартам.

Согласно социологическим опросам, омичи уверены, что НПЗ – то, что четко ассоциируется с городом. Точно также, как хоккейный клуб «Авангард».

Омский нефтеперерабатывающий завод – одно из мощнейших производств в стране. Объем переработки нефти достигает 21 млн тонн в год.

На заводе работают 2826 человек. Вы скажете, что для крупнейшего НПЗ России это слишком мало. Но на это есть причина: производство на ОНПЗ максимально технологично и профессионалы требуются для обслуживания и контроля процессов.

Масштабная модернизация ОНПЗ началась в 2008 году. Первый этап завершился в 2015. Промежуточные итоги впечатляют: завод полностью перешел на производство моторных топлив экологического класса «Евро-5», а воздействие на окружающую среду снизилось на 36%. Это при том, что объем переработки нефти вырос более чем на треть.

Перед самым началом экскурсии мы представляли себе определенную картину. В мыслях мелькали кадры огромных цехов, где нефть переливают из одного огромного резервуара в другой. И все это происходит в клубах густого пара, из которого в редких случаях выглядывают хмурые лица рабочих. Еще мы ожидали почувствовать специфический запах бензина, и кто-то мысленно уже примерял на себя противогаз.

В реальности процессы нефтепереработки на огромном ОНПЗ выглядят совершенно по-другому. Воздух чистый, без резких запахов. Людей на территории мы практически не видели. Все таинственные преобразования скрыты внутри резервуаров, труб и нефтепроводов. У каждой установки есть точка обслуживания со специалистами, которые следят за процессами.

Вход на территорию НПЗ строго регулируется – без спецпропуска за КПП никто не пропустит. Мы провели на заводе всего несколько часов. Несмотря на сравнительно короткое время посещения, прошли инструктаж по технике безопасности. На территории завода действуют строжайшие правила охраны труда, среди которых – обязательное наличие спецодежды.

За каждой производственной цепочкой следит «мозг» Омского НПЗ – объединенная операторная.

Все мы понимаем, что и сама нефть, и продукция выпускаемая Омским НПЗ, горюче- и взрывоопасная. Поэтому все процессы на заводе проходят со строжайшим соблюдением норм и правил промышленной и экологической безопасности. Как пример – объединенная операторная, главное предназначение которой, защитить персонал в случае аварийной ситуации.

Ее дверь больше похожа на вход в банковский сейф, а все стены монолитные, толщиной 1,5 метра. В операторной уровень давления выше, чем снаружи. Это сделано для того, чтобы, в случае разгерметизации оборудования, вредоносные газы не попали внутрь.

Здесь работают самые квалифицированные сотрудники завода, которые контролируют все технологические процессы НПЗ. На мониторах выводится информация о состоянии приборов в различных зонах завода, а с помощью многочисленных видеокамер осуществляется контроль установок в режиме реального времени.

Элитой среди технологов считаются те, кто осуществляет запуск заводов. Когда установка уже отлажена необходимо только поддерживать ее работу. Разумеется, это тоже требует высокой квалификации, но из всего широкого спектра процессов, происходящих на территории любого НПЗ, поддержание работающей установки – самый простой. Самое сложное – отладить и запустить новую: риск внештатных ситуаций велик именно в этот период.

Руководит заводом Олег Белявский. Все процессы, проходящие на предприятии, он знает «от» и «до». Олег Германович начинал работать на Омском НПЗ в 1994 году, как начальник одной из строящихся установок. За долгие годы профессиональной карьеры Белявский запустил их десятки – не только в России, но и за рубежом. Директором он стал в 2011 году.

Рядом с операторной находится исполински большая установка по первичной переработке сырья АВТ-10. Ее мощность 23,5 тыс. тонн в сутки. Здесь происходит обработка нефти, которую делят на фракции в зависимости от температуры кипения и плотности: бензин, керосин, смазочные масла, парафин и мазут.

Множество процессов на заводе направлены на то, чтобы из нефти не просто сделать продукт, а, в первую очередь, максимально качественно ее разделить. Например, для этой цели работает установка АТ-9, на базе которой с 2015 года функционирует блок электрообессоливания нефти и теплообменники. Благодаря этому из пришедшего сырья получают максимально возможное количество нефтепродуктов.

После первичной обработки получают промежуточный продукт. Каждая часть «разделенной» нефти подвергается еще нескольким видам очистки и обработки, и только после этого отправляется на товарное производство и отгружается потребителям.

Чуть ли не главным этапом вторичной переработки является каталитический крекинг. Это обработка вакуумного газойля с помощью катализаторов при очень высоких температурах. На выходе получают высококачественные, «чистые» компоненты моторного топлива: высокооктановый бензин, легкий газойль и непредельные жирные газы.

Омский НПЗ – единственный нефтезавод в стране, где производят катализаторы крекинга. Без этого компонента невозможен выпуск бензина экологического класса «Евро-5». В настоящее время большинство отечественных заводов закупают данный продукт за рубежом, и только Омский НПЗ использует свой катализатор, а также поставляет его некоторым другим предприятиям.

Для наращивания объемов производства катализаторов и снабжения ими всей российской нефтеперерабатывающей отрасли здесь строят новый катализаторный завод – завершить планируют к 2020 году. Министерство энергетики России присвоило проекту статус национального.

Образцы омских катализаторов тестировались в независимой лаборатории Греции. Результаты исследований подтвердили, что они являются одними из лучших в мире. Как только катализаторный завод запустят, Россия станет абсолютно независимой от импортных поставок.

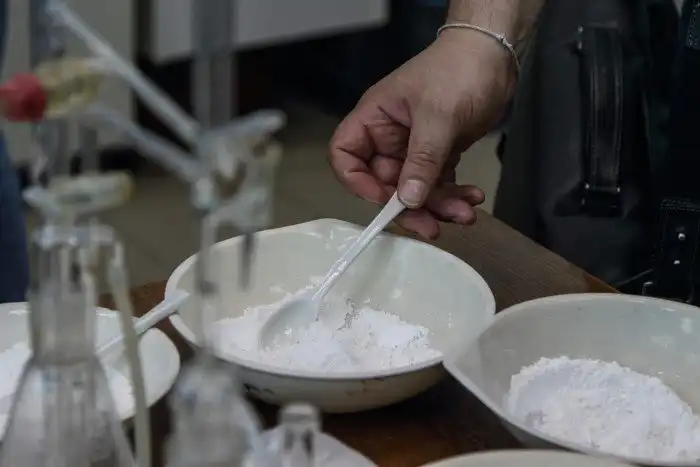

Разработка катализаторов – сложный молекулярный процесс. Этим занимается Институт проблем переработки углеводородов РАН, который также находится в Омске. Создание «порошка» (а именно такой консистенцией обладает катализатор) происходит в научной лаборатории с использованием уникальных технологических ресурсов.

Каждый из аппаратов обладает ужасающим своей сложностью названием. Прилагательное «уникальный» здесь не для красоты: большинство приборов, используемых в лаборатории – единичные экземпляры.

Приведем пример. Перед вами жидкостной высокоэффективный хромотограф, который используется для исследования сложных органических смесей, в том числе бензина. С его помощью лаборант максимально точно определит, из каких компонентов состоит моторное топливо.

Другой пример, если вы еще в состоянии воспринимать такие названия – электронный парамагнитный резонансный спектрометр. На нем подробно исследуется концентрации тех или иных компонентов уже в катализаторе.

Радует то, что многие научные сотрудники и лаборанты – молодые люди.

Самый главный человек во всей сложной системе разработки катализаторов – Владимир Павлович Доронин. Официально, Владимир Павлович – ведущий научный сотрудник, фактически – главный «двигатель» всех процессов катализаторного производства. Американские компании усердно переманивали Владимира Павловича и предлагали за его работу баснословные деньги («20 полнокадровых фотоаппаратов», по словам Доронина), но ученый предпочел остаться в России.

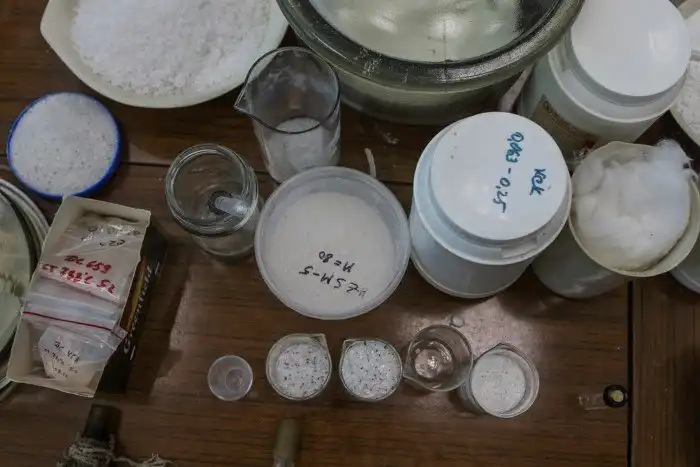

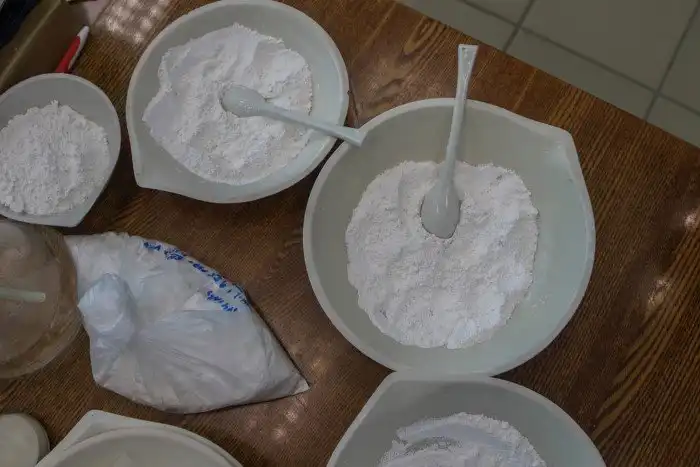

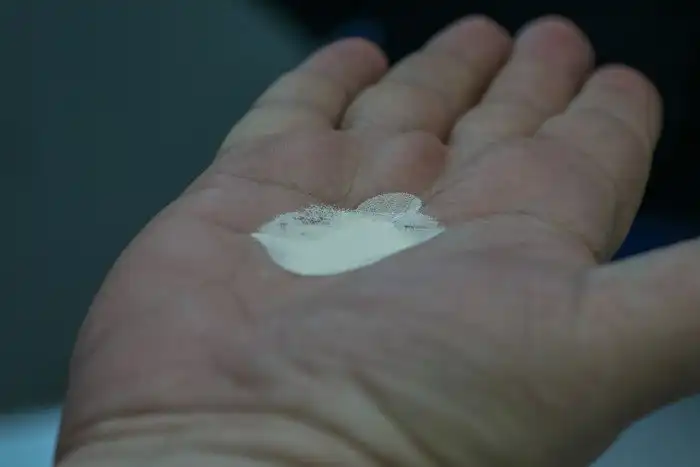

Компоненты, из которых синтезируют катализатор.

Вот так выглядит «белое золото» Омского НПЗ – перед вами тот самый катализатор.

В 2010 году на заводе запустили установку изомеризации «Изомалк-2». Она выпускает изомеризат – высокооктановый компонент товарных бензинов с минимальным содержанием серы, ароматических углеводородов. Это позволяет получать бензины с высоким октановым числом пятого экологического класса.

Парк установки изомеризации. В этих «белых шариках» хранятся газ и легкие бензины.

Изначально октановое число у сырья низкое (а это значит, что топливо хуже самовоспламеняется). Изомеризация – это один из вторичных этапов нефтепереработки. Он направлен на повышение октанового числа. Сначала фракция пентано-гексана (газовый бензин) проходит гидроочистку. Кстати, чтобы не путали с водой, «гидро» в этом случае означает «водород». В процессе гидроочистки из сырья удаляются сера- и азотсодержащие соединения. Фактически, сера, которую вытащат на этапе любой гидроочистки, впоследствии не попадет в атмосферу и не выльется на наши головы «кислотным дождем». Также это успешно спасает миллионы двигателей от коррозии.

Гидроочистка улучшает качество фракции и делает ее состав пригодным для изомеризации с использованием платиновых катализаторов. Процесс изомеризации изменяет углеродный скелет – атомы в соединении располагаются по-другому, но не происходит изменения состава и молекулярной массы. На выходе получают высокооктановый компонент.

Изомеризация происходит в двух реакторах с платиновыми катализаторами российского производства. Весь процесс разработан в нашей стране, что на сегодняшний день редкость: многие установки изомеризации, которые используются на российских заводах, привезены из-за границы. Постепенно, благодаря опыту ОНПЗ, происходит импортозамещение. Установка перерабатывает 800 тыс. тонн в год и считается крупнейшей в Европе. Сейчас приобретением этой технологии активно интересуется Индия.

Далее по маршруту – установка миллионного риформинга. «Миллионный», потому что годовая мощность установки соответствует 1 млн. тонн сырья в год. Установку реконструировали в 2005 году. Здесь выпускается высокооктановый компонент риформат с октановым числом 103-104. Это одна из основных составляющих качественного высооктанового бензина.

Все это части огромного комплекса глубокой переработки мазута «КТ-1.1», который смело можно назвать заводом в заводе. Он объединяет целый ряд технологических процессов. За один год комплекс позволил резко увеличить глубину переработки нефти. Здесь перерабатывают мазут и производят вакуумный газойль. Также, с помощью каталитического крекинга, производится бензин с октановым числом 92. По итогам 2015 года, глубина переработки нефти на Омском НПЗ составила 91,7%, то есть по эффективности использования сырья завод является лидирующим в России.

Завод уделяет внимание не только технологическим процессам, но и их влиянию на окружающую среду города и его жителей. На ОНПЗ существует несколько видов контроля за экологией. Например, скважины, с помощью которых ведется наблюдение за состоянием грунтовых почв. Вокруг завода расположены семь постов независимой лаборатории – они ежедневно выполняют анализы по 13 показателям.

Как показывают результаты независимого мониторинга, воздух на «Газпромнефть-ОНПЗ» чистый.

Омский нефтеперерабатывающий завод – предприятие, которое уже сейчас имеет большое значение для всей отрасли. А через пять лет, когда будут завершены все работы по модернизации, он станет передовым не только в рамках страны, но и в масштабах всего мира. Будет любопытно посетить это современное производство и самим увидеть результат. Если подвернется такая возможность, ни в коем случае не упускайте ее.