Новомосковское подъземелье

Открытое в 1929 году, Новомосковское месторождение гипса считается крупнейшим в Европе, а по некоторым оценкам и в мире.

Масштабы шахты и камер поражают воображение. Открытое в 1929 году, Новомосковское месторождение гипса считается крупнейшим в Европе, а по некоторым оценкам и в мире. На вопрос, можно ли сопоставить объем горных выработок, с объемом московского метро, работники фирмы улыбаются: масштабы этих подземных объектов просто не сопоставимы.

Спуск на 130 метров под землю. Добываемая порода - гипсовый камень, это 11-тиметровый слой на этой глубине.

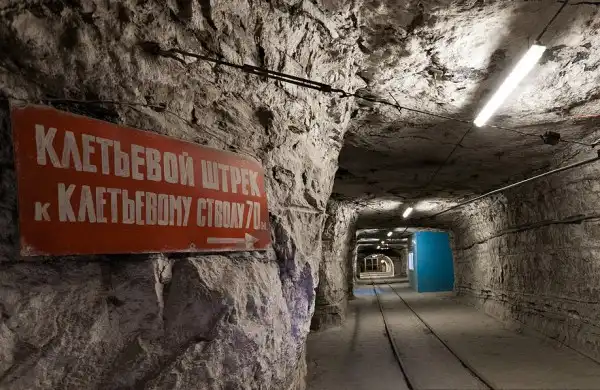

Всего в шахте устроено пять стволов. Они служат для спуска в шахту людей и оборудования, вентиляции, и подъема добытого сырья. Часть из них сегодня не эксплуатируется.

Первый ствол был построен в 1947 году. Транспортировка породы в те годы осуществлялась только вагонетками. Следующий этап эволюции - дизельный транспорт. Сейчас по шахте ездят самосвалы, а добытое сырье подается наверх специальным конвейером, в ленте которого устроены "ковши". По рельсам теперь возят только взрывчатку на подземный склад.

В 2000 году была завершена проходка нового ствола шахты диаметром 8 метров. В такой широкий ствол, не имеющий аналогов в России, стало возможным спускать под землю крупногабаритное оборудование, которое прежде приходилось разбирать и даже разрезать на части, а затем собирать под землей. К 2009 году здесь была установлена клеть грузоподъемностью до 40 т. Теперь через этот ствол в шахту спускают оборудование и машины.

Общая протяженность подземных тоннелей более 500 км! Это как от Москвы до границы с Украиной. Без подземного парка автотранспорта точно не обойтись

Каждая камера превышает объем станции московского метро в два-три раза. Если и сравнивать объем горных выработок с метро, тогда только со всеми метрополитенами СНГ, вместе взятыми.

Благодаря прочности добываемой породы, нет необходимости прокладывать в шахтах тюбинги или как-то укреплять своды тоннелей.

Весь технологический процесс выглядит так:

-бурение забоя специальными бурильными установками,

- заряжание отбуренных шпуров взрывчаткой,

- взрывание забоев,

- проветривание после взрывных работ,

- погрузка гипсового камня в самосвалы и доставка к комплексу дробления,

- дробление,

- подъем дробленого камня на поверхность,

- погрузка продукции в железнодорожные вагоны, либо доставка на производство с помощью комплекса галерей транспортеров.

Гипсовый камень довольно прочный и его нельзя добывать обычной экскаваторной техникой. Для этого в забое бурят скважины и заряжают взрывчаткой, которую производят прямо на предприятии.

После взрыва в забоях горных выработок усаживается пыль, взрывники проверят наличие несработавших зарядов и после этого начинается погрузка гипсового камня в самосвалы.

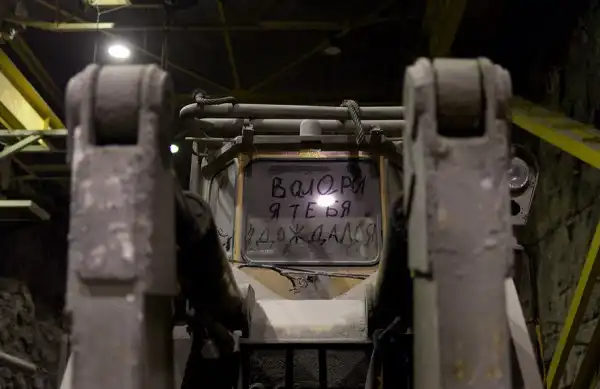

Кстати, ремонт всей техники осуществляется также под землей.

Разгрузка автосамосвалов на скребковый транспортер дробилки.

Две дробилки общей производительностью 900 т камня в час.

А потом на поверхность по вертикальной конвейерной системе по доставке дробленого гипсового камня. Производительность системы составляет 900 тонн камня в час, или 6480 тонн в смену.