Как делают сетевые фильтры

Сетевой фильтр – устройство, которое есть в доме практически у каждого. Только вот не всегда мы задумываемся, что же это за фильтр такой, называя специальное оборудование банальным «удлинителем» или «пилотом». Разветвитель на пять-шесть розеток с отдельной кнопкой «вкл/выкл», что наверняка лежит у вас на полу в квартире или в кабинете, может быть как удлинителем, так и тем самым сетевым фильтром. От удлинителей сетевой фильтр отличается «начинкой»: внутри имеются разные элементы типа варисторов, конденсаторов, катушек и т.д, а снаружи на корпусе есть еще и предохранитель с кнопкой.

Сетевой фильтр – штука реально нужная. Он убирает проблемы с высокочастотными и импульсными помехами, которых может быть немало в домашней электросети, защищает вашу технику от перегруза или от короткого замыкания.

Основная масса продаваемых в России сетевых фильтров производится в Китае. Сейчас почти все производится в Китае. Все экономят, китайцы тоже. Если заказчик их хорошо контролировал, то сделают хорошо, а если тщательного контроля качества не было, сэкономят везде, где можно и нельзя. И получится, что на упаковке написано одно, а на самом деле изделие имеет совсем другие характеристики. Так вместо фильтра в упаковке будет банальный удлинитель.

Причем и российские компании, требующие от китайцев минимальных цен, просто толкают последних к экономии на том, на чем экономить нельзя. Далее продукт непонятного качества можно в больших количествах продавать потребителю за разумные деньги и иметь хорошую прибыль. А что же на самом деле приобрел покупатель – это уже проблема самого покупателя.

Однако нашелся в России человек, который производит сетевые фильтры в России. Евгений Горбатов управляет группой компаний, которые как раз занимаются производством сетевых фильтров под торговой маркой Power Cube (или «Сила в Кубе»). Изначально фильтры назвали Power Cube, потому что компания называлась Cube. В 2009 году ввели название «Сила в Кубе», где «Куб» - это прижившееся упрощённое наименование продукции.

Побывав на производстве, признаться, я был сначала сильно удивлен: зачем этим ребятам все делать самим, от пресс-формы до шнура, может проще как во всем мире отдавать большую часть работы на аутсорсинг? После разговора с Евгением ясности по этому вопросу стало больше. Они и деньги зарабатывают, и необходимую стабильность получают.

Давайте посмотрим, как делают сетевые фильтры.

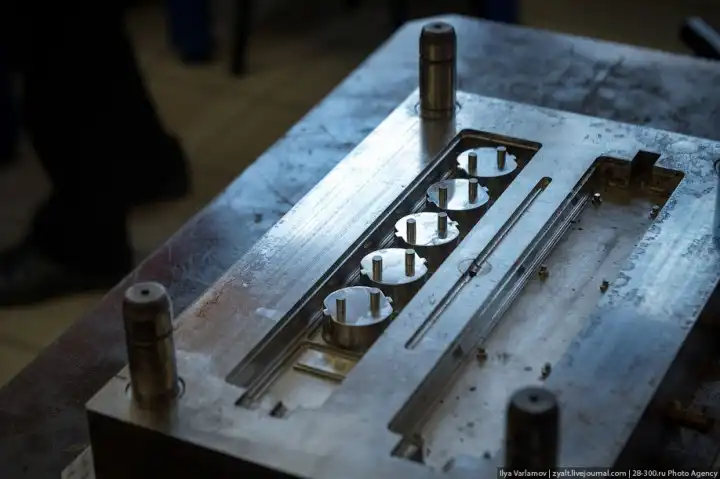

Фильтр состоит из корпуса, который нужно отлить на термопласт-автоматах из пластика. Для чего нужны пресс-формы.

Инструментальный участок для изготовления пресс-форм.

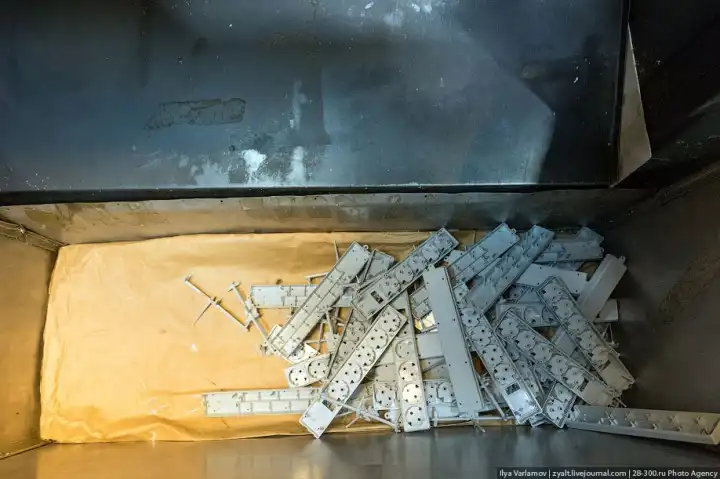

Станок, который делает корпуса. В сетевых фильтрах Power Cube, в отличие от немалой части китайской продукции, используется негорючий пластик для корпусов, при поджигании он затухает, не горит.

Получаемые корпуса сетевых фильтров, не требуют дополнительной обработки.

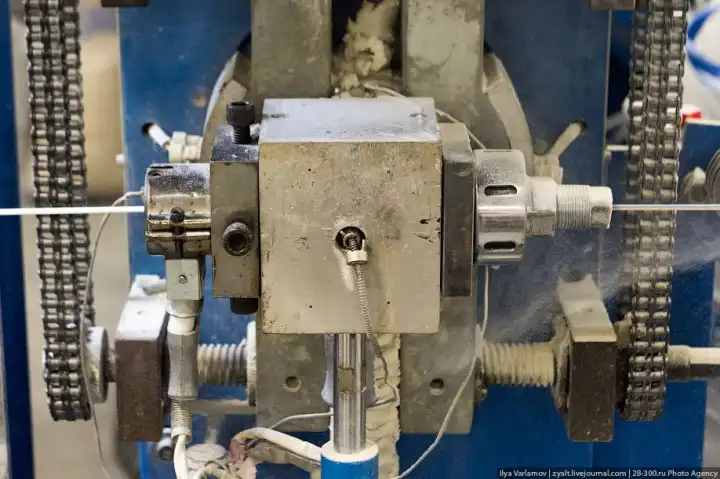

А чтоб сделать шнур с вилкой, нужно сначала сделать сам кабель. Здесь делают провода для сетевых фильтров и других устройств.

Внизу экструдер кабельной линии

В цех поступает сырье - медная скрученная жила и ПВХ пластикат в гранулах. Из вот таких гранул делают изоляцию.

Нанесение изоляции на провод.

На выходе с линии провод наматывается на барабаны, которые далее поступают на машину скручивания жил.

Скрученные жилы готовы к нанесению внешней изоляции.

Из провода делают шнуры к сетевым фильтрам.

Кабель нужно порезать, приделать на него арматуру.

Теперь эту конструкцию нужно на другом термопласте залить пластикатом. И вот продукт – готовый шнур с вилкой:

Чтоб сделать фильтр нужны контактные шины и шины заземления, еще нужно найти хорошего качества и недорого – винтики, переключатели, предохранители, соединительные провода, сделать индивидуальную упаковку, общую упаковку, нормальный припой и т.д.

Все собрали, переходим к сборке фильтров.

Вообще, сборка – занятие кропотливое и требующее внимания. Наверное, именно поэтому на сборке фильтров работают в основном женщины. От качества сборки во многом зависит качество готового продукта.

Пайка контактной группы, шнура, выключателя, электронных компонентов

Каждое рабочее место в цеху оборудовано персональной вытяжкой, поэтому воздух в зале чист, вопреки ожиданиям, пережженной канифолью и перегретым оловянным припоем здесь не пахнет

Каждый собранный экземпляр проходит обязательную проверку и лишь затем поступает в упаковку.

Теперь можно в магазин!

Да, штука в общем несложная, но даже чтобы ее сделать, нужно потрудиться.

А начинал Евгений как все. В начале 90-х закупал в Китае те самые китайские фильтры, продавал в России. Продажи росли, но от китайских проблем устал: качество не устраивало, китайцы постоянно срывали сроки поставок, на длительные сроки приходилось замораживать оборотные средства. В 1998 году к этим бедам добавилась еще одна - цена. Доллар резко вырос и тот же самый китайский товар стал в рублях стоить значительно дороже. Идея начать самому производить сетевые фильтры в России логично вытекала из имеющихся предпосылок.

«Своё производство, свой «свечной заводик» - не мечта всей жизни, но интересно. Но никакого опыта нет – по образованию программист. С какой стороны подступиться - не очень понятно. Пошли от главного, от сотрудников. Приглашали в команду тех, кто имел опыт производства в России по нужной нам тематике», - рассказал Евгений.

Тогда первой задачей было сделать пресс-форму. «Ну, думаем, это не проблема - заводы стоят, сейчас к ним придем, деньги заплатим, они нам все сделают. После нескольких месяцев безуспешных поисков поняли, что всё не так радужно: людей на заводах нет, все ушли торговать на рынок, работать менеджерами, охранниками, сидеть в офисе секретарями. Те, кто готов работать, просят за свою работу такие деньги, что изделие получается очень дорогим. Никто не купит. Вот и пришлось шаг за шагом всю работу организовывать самим, один производственный процесс за другим. Да и в России до сих пор разрушены многие производственные цепочки, нормальных субподрядчиков найти очень сложно », - делится Евгений.

В самом начале, чтобы получить корпуса фильтров, на жигулях с прицепом возили пресс-форму по заводам, на которых сохранились в рабочем состоянии термопластавтоматы. И на одном из таких заводов пресс-форму испортили так, что она треснула поперек. Представьте: цех сборки уже укомплектован сотрудниками, они готовы собирать фильтры – дайте работу, а корпусов нет, пресс-форма треснула! Чудом смогли починить.

Чертежи для той пресс-формы сделал тогда конструктор старой закалки, он по старинке начертил их на бумаге. Надо признать, что конструктор знал, что проектировал, та пресс-форма отработала значительно дольше положенного ей срока эксплуатации. Были все же в России инженерные традиции.

Следующую пресс-форму покупали в Китае, в России на тот момент совсем было плохо с производителями пресс-форм, но качеством остались недовольны. А пресс-формы еще и постоянно обслуживать нужно, так что опять все предпосылки к тому, чтоб организовывать свое инструментальное производство.

Та же история была и со шнурами с вилками. Заказали большую партию у китайцев, а те на три месяца задержали поставку! Опять всё производство стало. «Пришлось скупать шнуры везде, где только возможно, продержались. Шнур для наших фильтров критически важен, значит производство шнура с вилкой нужно контролировать самим. Сначала шнуры только под свои нужды производили, а теперь производство под свои нужды уже составляет не более 15% от общего выпускаемого объема. Сейчас шнур у нас с разными типами вилок и иной обработкой концов покупают все производители, которые делают хоть какую-то технику, которая питается от электрической сети».

Так что, как признается Евгений, полный цикл производства фильтров в России - вынужденный, хотя и оправданный в российских условиях шаг. Хочешь получить качественный продукт и стабильность - делай всё сам. Сейчас на производстве занято несколько сотен человек.

ПРИНЦИП ДЗЕН

«Конечно, проще привезти готовый товар из Китая, тем более мы это умеем и имеем большой опыт работы с китайцами. Сейчас Китай уже делает вполне хорошее оборудование, мы его у себя используем. У них есть чему поучиться. Но когда к нам приезжают наши китайские друзья, они так же от нас увозят какие-то инженерные идеи. Но все же нам важны качество выпускаемых нами изделий и стабильность. Это можно получить только на своем производстве», - признается Евгений.

Вот еще о разности подходов к производству из первых уст. «Мы не экономим там, где это точно делать нельзя. Хотим делать хорошо, чтобы не было стыдно, в первую очередь, перед самими собой. Наши шнуры, в отличие от китайских, содержат медь, а не покрытый медью алюминий (алюминий хрупок и кабель из такого материала в мягких шнурах использовать просто опасно). Пластик корпуса только самозатухающий, комплектующие от проверенных производителей. Продукцию Power Cube постоянно тестируют, чтоб подтвердить наши сертификаты, мы на сертификацию подаем фильтр, выпускаемый серийно.

А вот продавец китайского товара продал его, и больше за него не отвечает. Он может на сертификацию подать качественный продукт, а потом торговать более дешевым, который сертификацию гарантированно не проходит.

«Вообще производство в России – это такая дзен-задача. Кто-то, как «блогеры против мусора», выходит в свой выходной и пробует сделать окружающий мир чище, чтобы перед самим собой и вообще за страну стыдно не было. Мы в производстве делаем что-то похожее, только каждый рабочий день.

Может и не умер еще «отечественный производитель», а?