Как производят асфальт

Целью любого капиталистического предприятия является получение прибыли. Многие коммерсанты ради повышения прибыли экономят на оборудовании, материалах и персонале.

Я побывал на заводе, который работает не ради прибыли. Его единственная цель – выпуск продукции максимально высокого качества.

Новый завод по производству асфальта в Бирюлёво принадлежит Москве и входит в Государственное бюджетное учреждение «Автомобильные дороги». Завод был построен менее, чем за год и запущен этой весной. На нём установлены две установки для производства асфальта немецкой фирмы Benninghoven, считающейся одним из мировых лидеров по выпуску такого оборудования.

Каждая установка стоит 200 миллионов рублей и производит 240 тонн асфальта в час.

Завод делает разные виды асфальта. Асфальт для тротуаров и пешеходных зон включает в себя песок, отсев (мелкая фракция щебня) и битум. В асфальт для автомагистралей добавляется щебень для лучшего сцепления шин с дорогой.

Машины с сырьём взвешиваются перед разгрузкой.

Щебень поставляется из Карелии. Завод использует как обычный гранитный щебень, так и вулканический – габбро диабаз.

Песок и щебень загружаются в бункеры обычными фронтальными погрузчиками.

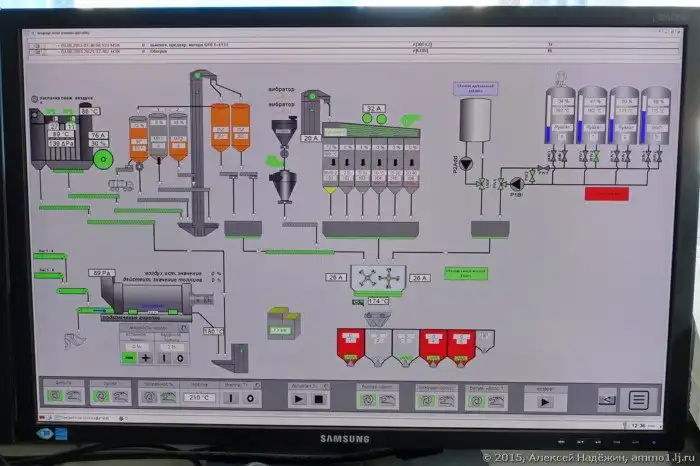

Компьютерное управление заслонками бункеров позволяет точно отмерять ингредиенты для каждого вида асфальта.

Получившаяся смесь щебня, отсева и песка отправляется по транспортёру в сушильный барабан.

Барабан непрерывно вращается и с торца подогревается дизельной горелкой.

Затем высушенная смесь отправляется на самый верх установки в грохот.

Битум привозится в цистернах-термосах из Рязани.

Он перекачивается в танки-хранилища, имеющие электрический подогрев.

В некоторые типы асфальта добавляется стабилизирующая целлюлозная добавка.

Установка перемешивает все ингредиенты и готовый асфальт поступает в бункеры.

Из бункеров готовый асфальт насыпается в самосвалы.

Машины взвешиваются, измеряется температура асфальта и он отправляется на ремонт и строительство дорог Москвы.

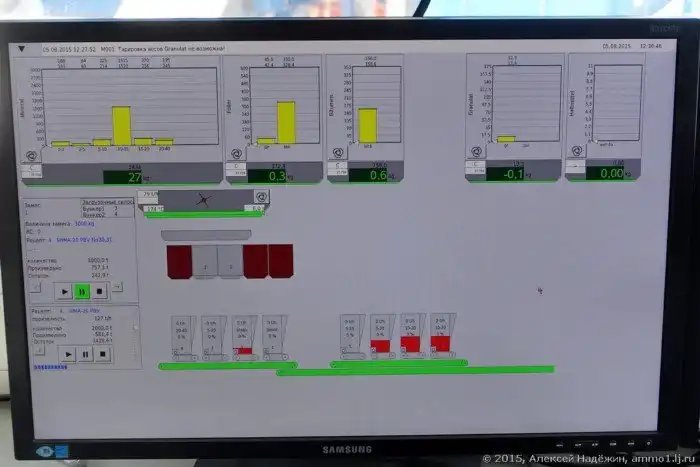

Управляет работой установки один диспетчер.

На первом экране – работа весов и бункеров.

На втором – работа основной части установки.

Особая гордость завода – очистные сооружения. Завод фактически не выбрасывает вредных веществ.

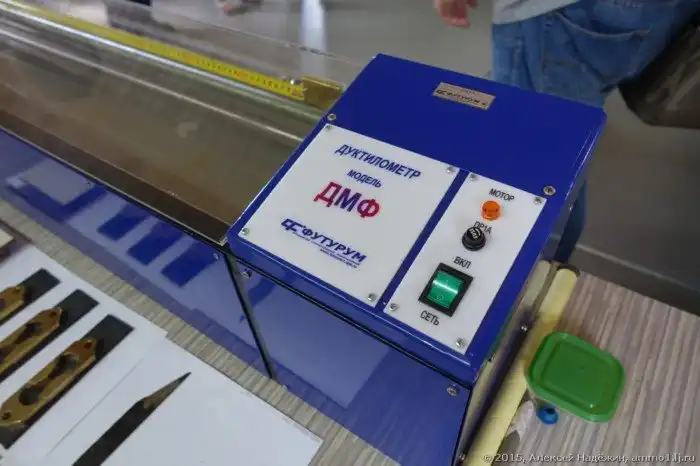

На заводе есть своя лаборатория, оснащённая самым современным оборудованием, в которой производится контроль сырья и готового асфальта.

С помощью набора сит с ячейками от 0.071 до 40 мм проверяется размер фракции песка и щебня.

Приборы для определения качества битума: измеритель температуры размягчения, пенетрометр (определитель вязкости), определитель температуры хрупкости по Фраасу, дуктилометр (измеритель растяжимости).

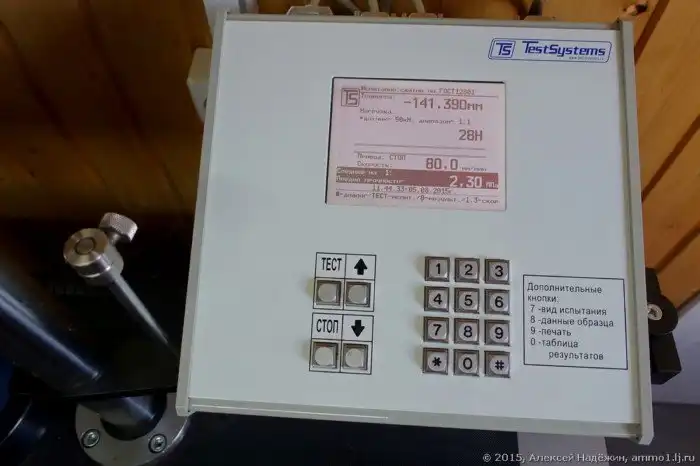

Качество готового асфальта определяется с помощью испытания на сжатие.

Образцы асфальта сжимаются при разной температуре.

Результаты испытания.

Наша действительность такова, что на согласование и подключение электричества и газа требуется больше года, поэтому завод пока работает на генераторах и автономном газе.

Новый завод позволил больше не зависеть от поставщиков асфальта. Это даёт гораздо большие возможности и обеспечивает более высокое качество ремонта дорог. Например, если самосвал с асфальтом застрял в пробке и асфальт остыл, теперь можно просто вернуть его на завод, где из него сделают новый асфальт. Когда асфальт покупался у поставщиков, это было огромной проблемой.

Несколько слов о том, как у нас ремонтируют дороги. Каждая дорога имеет гарантийный срок службы асфальтового покрытия (МКАД и вылетные магистрали – 3 года, крупные улицы – 5 лет, мелкие – до 7 лет). За счёт города асфальт перекладывается только после окончания этого строка. Если же вы видите, что на какой-то улице асфальт кладут заново каждый год, это означает, что подрядчик переделывает свою работу по гарантии и город за это не платит.

ГБУ «Автомобильные дороги» осуществляет текущий ремонт МКАД, Третьего транспортного кольца, Садового кольца и большинства крупных магистралей. Благодаря новому асфальтовому заводу дороги в Москве теперь станут ещё лучше.