«Атоммаш» — производство ядерных реакторов для АЭС

«Атоммаш» — крупнейший в России изготовитель оборудования для атомной энергетики. Предприятие расположено в городе Волгодонск Ростовской области. До аварии на Чернобыльской АЭС «Атоммашем» было выпущено более 100 единиц высокотехнологичного оборудования для атомных электростанций, в том числе 14 реакторов ВВЭР-1000 — самых распространённых ядерных реакторов в своей серии.

Продукция «Атоммаша» в разное время поступала на многие атомные электростанции, в том числе на Ростовскую, Балаковскую, Крымскую и другие.

С 2012 года «Атоммаш» является филиалом инжиниринговой компании «АЭМ-Технологии», входящей в машиностроительный дивизион «Росатома» «Атомэнергомаш». Это единственная в России компания, производящая полный комплект оборудования реакторного зала АЭС.

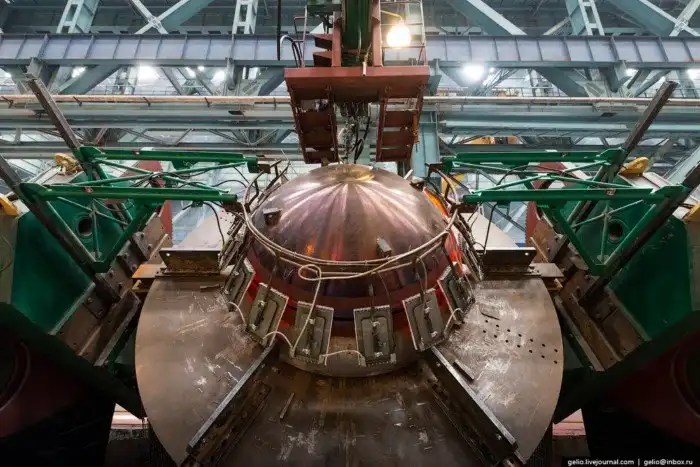

Листоштамповочный пресс двойного действия с усилием 15 тысяч тонн может штамповать днища из плоской заготовки толщиной до 45 см.

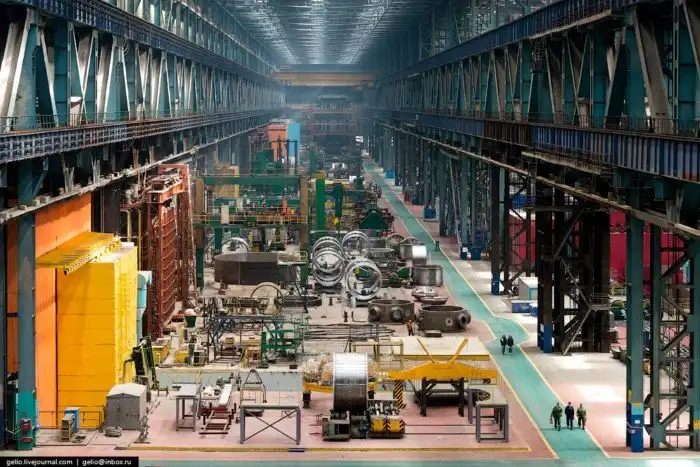

Производство корпусного оборудования — здесь собирают и сваривают корпуса реакторов.

Кроме оборудования для атомной отрасли, «Атоммаш» производит оборудование для газовой и нефтехимической отраслей. Это в основном крупные сосуды, работающие под давлением, колонное оборудование, трубопроводная арматура.

Цилиндрическая обечайка из двухслойного металла — составная часть нефтеперерабатывающей колонны для одного из крупных нефтеперерабатывающих заводов. Диаметр кольца составляет около 10 метров.

Установка для автоматической сварки и наплавки под слоем флюса внутренних кольцевых и продольных швов на обечайках различного диаметра.

За один проход эта установка может обеспечить наплавку плакирующего слоя до 8 мм.

Электрическая дуга горит под слоем флюса между концом сварочной проволоки и свариваемым металлом.

Расплавленные электродный и основной металлы перемешиваются в сварочной ванне. Кристаллизуясь, они образуют сварной шов.

Сборочно-сварочный участок. Идёт подготовка к контрольным операциям составной части днища для нефтеперерабатывающей колонны. Диаметр днища составляет около 8 метров.

Ручная дуговая сварка элементов раскрепления на заготовке днища нефтеперерабатывающей колонны.

Толстостенные (до 11 см) обечайки с внутренней антикоррозионной наплавкой являются составными частями корпуса нефтеперерабатывающего реактора.

Для сварки толстостенных заготовок используется подогрев зоны сварного шва с помощью электронагревателей.

В данном случае температура заготовок при сварке должна быть не ниже 150°С.

Сварочный манипулятор.

Предназначен для сварки и наплавки кольцевых швов сферических и эллиптических днищ.

Идёт сварка кольцевого шва составных частей днища нефтеперерабатывающего реактора.

Длительность непрерывного процесса сварки зависит от толщины свариваемых деталей и может продолжаться более 10 суток.

Ручная наплавка внутренней поверхности патрубка на полукорпусе атомного реактора.

После сварочных операций производится зачистка всех сварных швов шлифовальными машинками для проведения последующих операций контроля: цветной и ультразвуковой дефектоскопии.

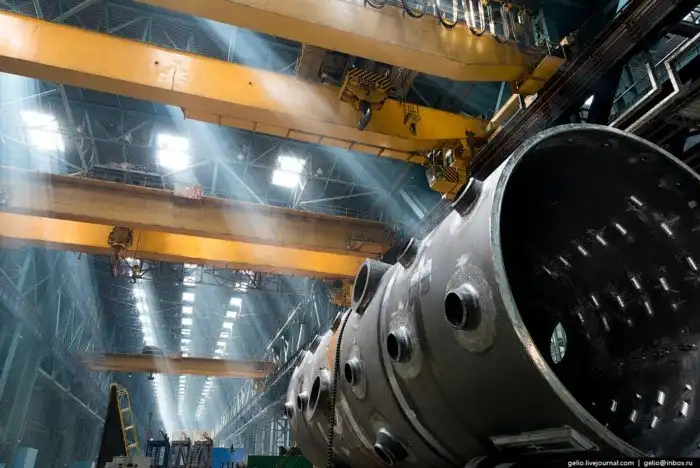

Уникальный обрабатывающий центр способен выполнять на тяжеловесных и крупногабаритных заготовках не только токарные операции, но и производить расточку поверхностей. Вес данной заготовки превышает 169 тонн.

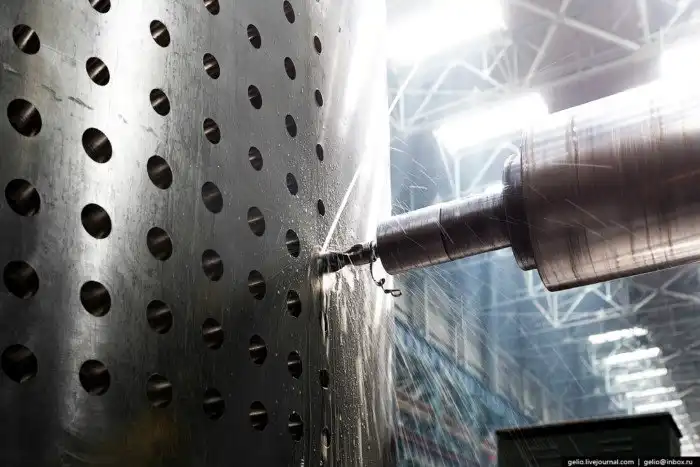

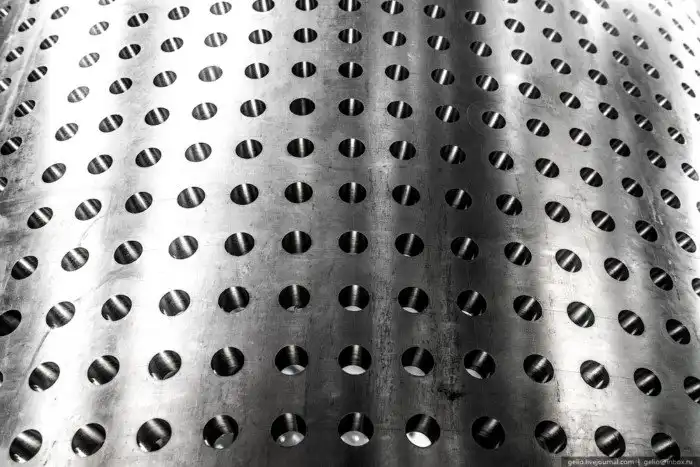

Корпус парогенератора длиной 12 метров проходит этап механической обработки отверстий на горизонтально-расточном станке INNSE.

Данный обрабатывающий центр может с одной установки произвести обработку отверстий по всей длине изделия.

Перемещение полукорпуса реактора весом 170 тонн на очередную технологическую операцию.

Токарная обработка кромки днища парогенератора под сварку.

«Атоммаш» обладает большим парком универсальных токарно-карусельных станков, способных обрабатывать заготовки диаметром до 5 метров.

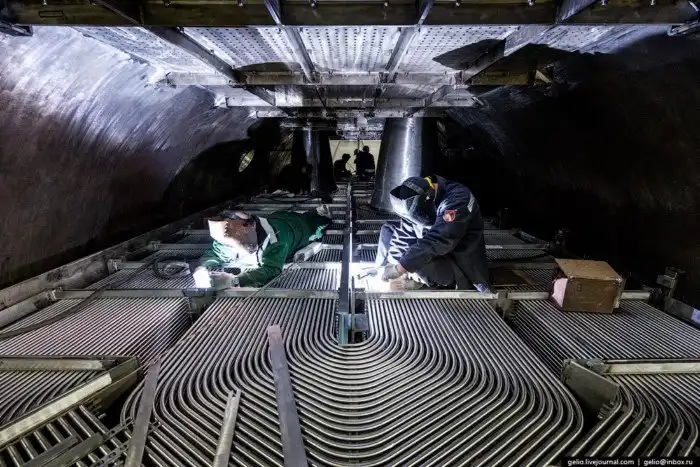

Пролёт изготовления парогенераторов для атомных станций.

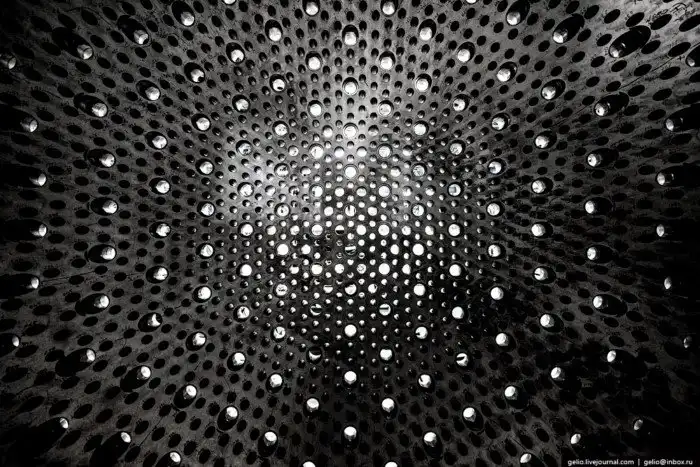

Теплообменные трубки внутри корпуса парогенератора.

Насыщение парогенератора внутрикорпусными элементами и устройствами.

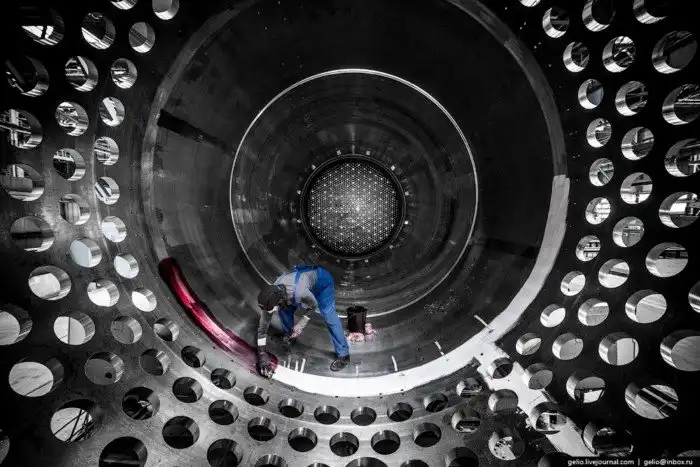

Внутрь корпуса парогенератора необходимо установить и приварить к коллекторам порядка 11 тысяч теплообменных трубок — змеевиков.

Сварщики.

Сборка из двух обечаек диаметром свыше 10 метров с элементами жёсткости. Этот узел скоро станет составной частью огромной нефтеперерабатывающей колонны.

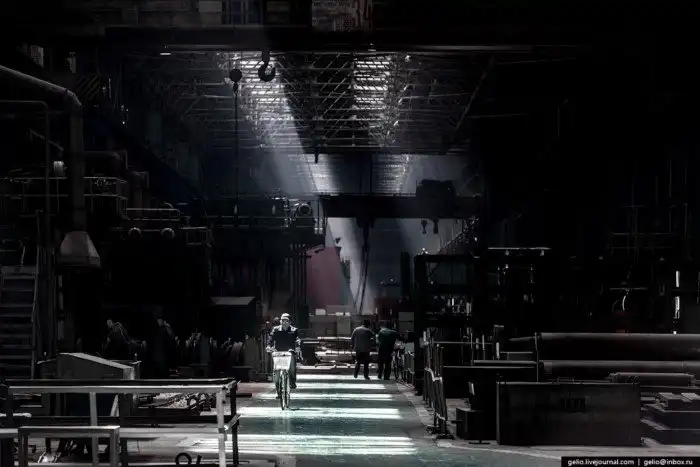

Площадь предприятия — 170 га. Протяжённость производственного корпуса — 800 метров. Поэтому работники (в основном, линейный персонал) перемещаются на служебных велосипедах по специальным велодорожкам.

Создание кромки под сварку на внутреннем отверстии с помощью механической обработки — расточки.

Операция выполняется на станке по заданной программе.

Только станки с программным управлением позволяют точно, с заданными параметрами, выполнить повторяющиеся отверстия в толстостенных обечайках.

Уникальный процесс развальцовки теплообменных труб внутри коллектора парогенератора. Специалистам необходимо развальцевать, а затем произвести автоматическую сварку и контроли 11 тысяч теплообменных труб в коллекторе.

Для выявления дефектов в толстостенных изделиях с толщиной стенки до 45 см применяют установки для рентгенографического контроля. На фото виден процесс подготовки подземной рентгенкамеры, в которую скоро поместят изделие для контроля.

Гидравлические испытания ядерного реактора проводят в специально оборудованном подземном стенде.

Стенд обеспечивает давление свыше 250 атмосфер и подогревает специально подготовленную воду до 80°С. Именно при таких условиях испытывают реакторы для АЭС.

Для перемещения изготавливаемого оборудования внутри корпуса используются мостовые краны различной грузоподъёмности. Конкретно эти краны находятся на отгрузочных позициях. Способны работать в паре и поднимать изделия весом до 1200 тонн.

Стропальщик.

Сборочно-сварочный участок изготовления внутрикорпусных устройств реактора.

Процесс проведения контроля сварных соединений с помощью технологии цветной дефектоскопии.

В октябре 2015 году «Атоммаш» изготовил и отгрузил первый корпус реактора типа ВВЭР-1200 для блока №1 Белорусской АЭС. В декабре 2015 года на предприятии был изготовлен комплект парогенераторов МКП-1000 для блока №4 Ростовской АЭС. Сегодня идёт работа над комплектом оборудования для Белорусской АЭС блок №2.