Как делают имплантаты для увеличения груди

Пишет автор:

Меня зовут Александр, я пластический хирург. В своей работе я использую имплантаты для увеличения груди. Наверное многие слышали о такой операции и знают, что для увеличения груди используют имплантаты сделанные из силикона, но как делаются эти имплантаты знают далеко не все. Таким образом родилась идея приехать на завод по изготовлению имплантатов и увидеть весь процесс собственными глазами и снять о производстве фильм.

Для этого мы решили сьездить во Францию на завод по производству имплантатов Евросиликон.

Это я, Александр Соколов. За окном раннее утро 21 марта 2011года и высота 10000м. Скоро посадка в аэропорту Парижа.

Вот мы и на заводе. Справа от Анны Андреас Кляйн директор по продажам, слева Патрик Гауд директор завода Евросиликон. Перед началом презентации. Саму презентацию я, с вашего разрешения, показывать не буду и перейду к самому интересному – производству имплантатов.

Это Бернар Томатис, директор по контролю качества, директор по развитию и производству. Вообщем совмещает много должностей. Нормальный такой дядька, нос пару раз переломан, но глаза очень добрые. Пообещал нас убить если расскажем все секреты производства конкурентам. Я тоже пообещал, что можем ответить тем же, Аня невозмутимо перевела и после неловкой паузы началась презентация.

Это и есть завод по производству имплантатов. Два основных корпуса в которых располагается производство, лаборатория контроля качества, административное отделение. Еще есть третье здание это склад готовой продукции.

Вот в этих емкостях и находятся будущие имплантаты. Пока правда в жидком виде.

Общий вид завода с основными рабочими местами.

Это первый этап производства имплантатов. Здесь происходит смешение исходных компонентов, как сказали наши французские товарищи – подготовка дисперсий.

Запах здесь специфический, поэтому нужно надевать специальный респиратор.

На фото изображены формы, на которых изготавливается оболочка имплантатов. На заднем плане видно как рабочий опускает форму в раствор жидкого силикона.

Затем формы подвешиваются в специальный шкаф, где стекают избытки жидкого силикона. Погружение формы в раствор должно выполняться тщательно, чтобы в толщине оболочки не было пузырьков воздуха.

Затем формы с нанесенным на поверхность жидким силиконом перемещают на тележки и отвозят в печь для просушки.

После того как формы обработаны в печи, а первый слой оболочки подсох, их снова опускают в жидкий силикон, а затем снова отправляют в печь. Так продолжается 13 раз. Каждый слой обрабатывается при определенной температуре и определенное количество времени. У каждого слоя в оболочке своя функция. Один слой отвечает за проницаемость, другой эластичность, третий прочность и т.д. Последний из нанесенных слоев подготовлен для нанесения текстуры.

Текстура на оболочку будущих имплантатов наносится с помощью кристаллов соли определенного размера. На расплавленный верхний слой насыпается соль, а затем формы снова отправляют в печь. Эта процедура повторяется дважды. Затем формы погружаются в дистиллированную воду для смыва кристаллов соли.

На этом фото показан процесс снятия оболочки с форм. Оболочка аккуратно стягивается с формы и складывается в лоток.

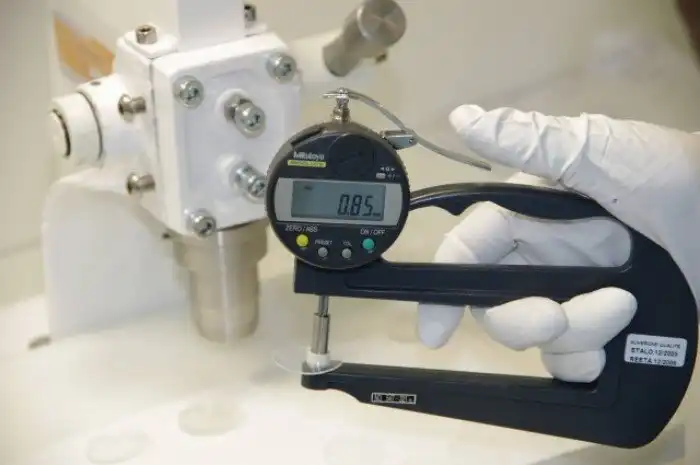

Параллельно изготовлению оболочки делается заплата, которая будет закрывать отверстие с нижней стороны имплантата, оставшееся после снятия оболочки с формы. На фото сотрудник проверяет толщину заплаты.

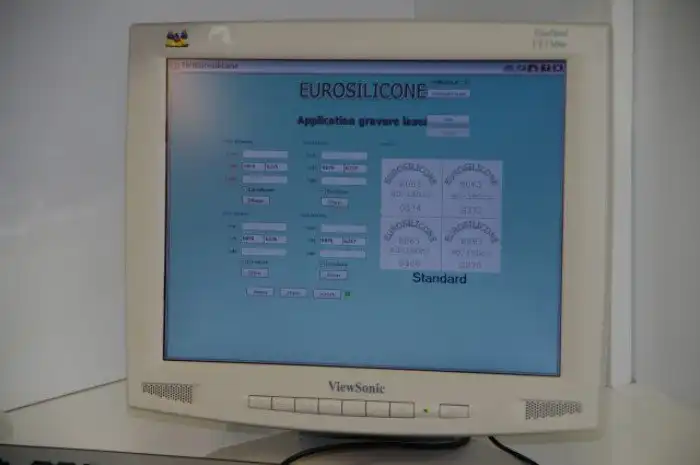

После изготовления заплаты к каждой оболочке прикладывается своя заплата, на которой нанесена маркировка (объем, модель, серийный номер).

Маркировка наносится с помощью лазера.

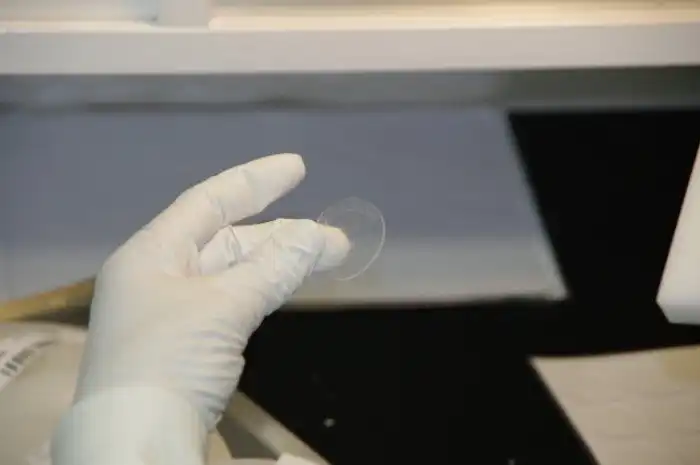

Получается вот такая замечательная заплаточка.

Затем с помощью вот такой машины заплата приклеивается к оболочке. При этом остается маленькое отверстие, через которое на следующем этапе оболочка будет заполняться силиконовым гелем.

Под действием температуры в 136гр. Заплата приклеивается в течение нескольких минут.

Это этап заполнения оболочки силиконовым гелем. Гель имеет пямять формы, что позволяет создавать анатомические имплантаты.

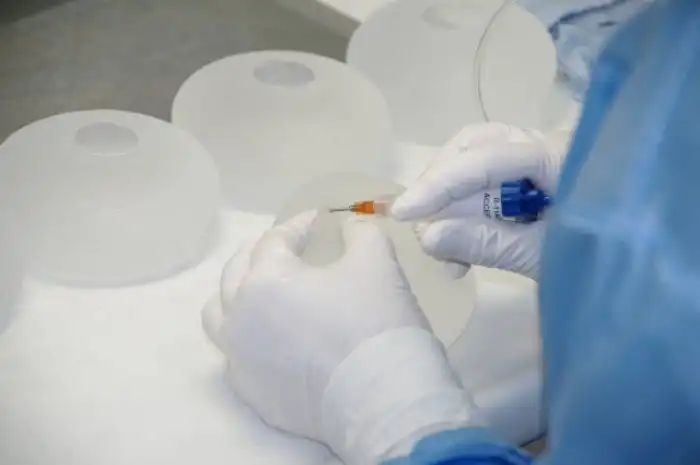

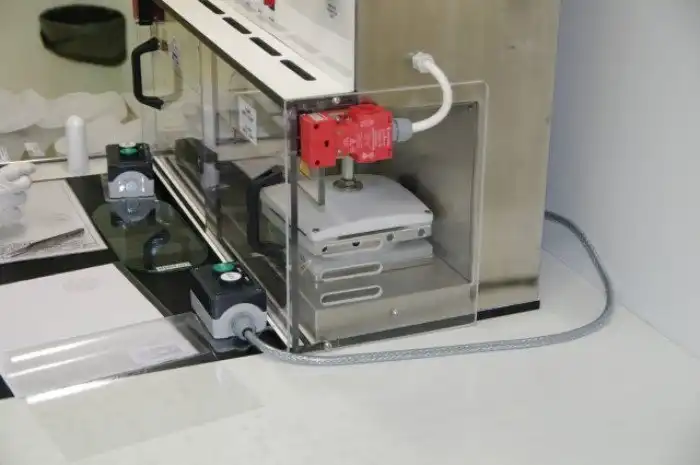

После заполнения оболочки гелем, там остаются микроскопические пузырьки воздуха. Чтобы их удалить имплантаты помещаются в барокамеру, где создается разрежение -0,9бар. При таком разряжении все пузырьки воздуха скапливаются в верхней части оболочки от куда их легко удалить. На лотке лежат уже обработанные имплантаты. Белые пятнышки это пузырьки воздуха.

Вот так воздух удаляется с помощью специальной иглы.

После удаления пузырьков воздуха технологическое отверстие заклеивается.

Имплантаты для окончательной обработки в последний раз отправляются в печь.

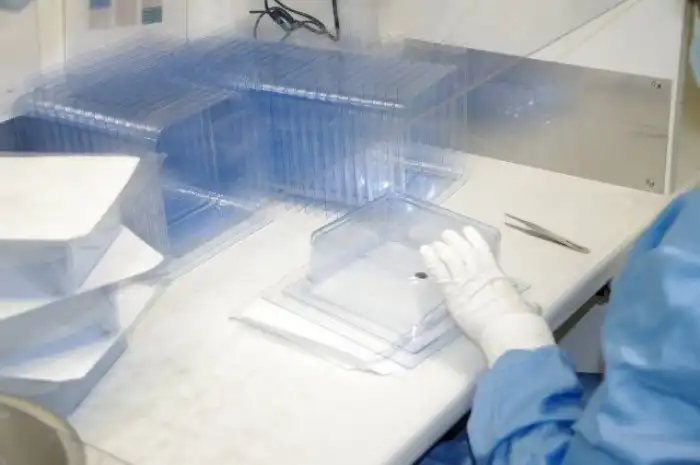

После последней обработки в печи готовые имплантаты упаковываются в такие двойные блистеры.

Аккуратно запаиваются коробки и затем имплантаты отправляются на стерилизацию. Стерилизация выполняется с помощью гамма-излучения.

Последний осмотр готовой продукции.

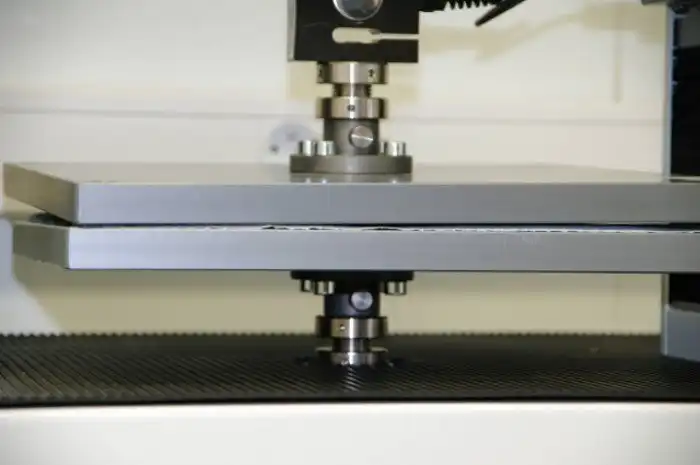

Сейчас мы находимся в лаборатории контроля качества. Здесь проводятся различные тесты готовой продукции. Первый тест на статическую накрузку. Имплантат помещают под пресс и создают давление в 500кг.

Начало процесса сдавливания.

Сейчас на имплантат воздействует нагрузка в 500кг.

Как видите имплантат цел и невредим.

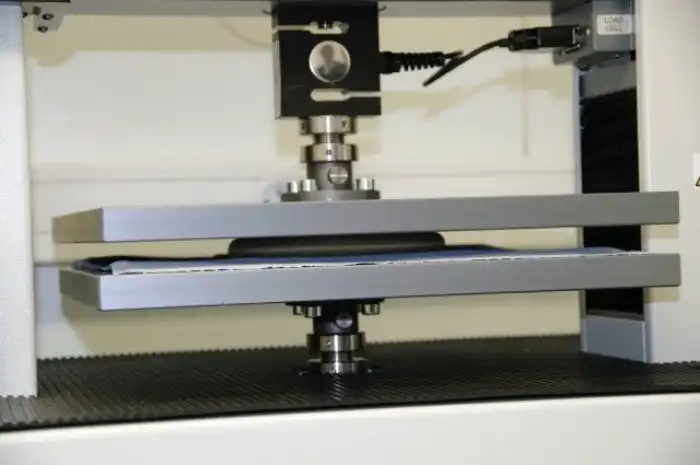

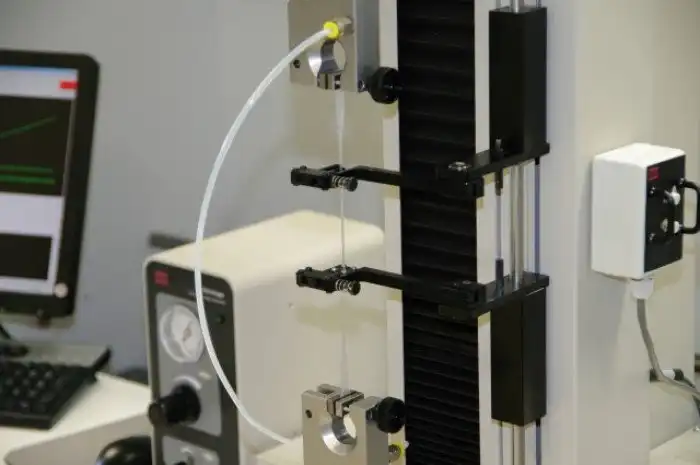

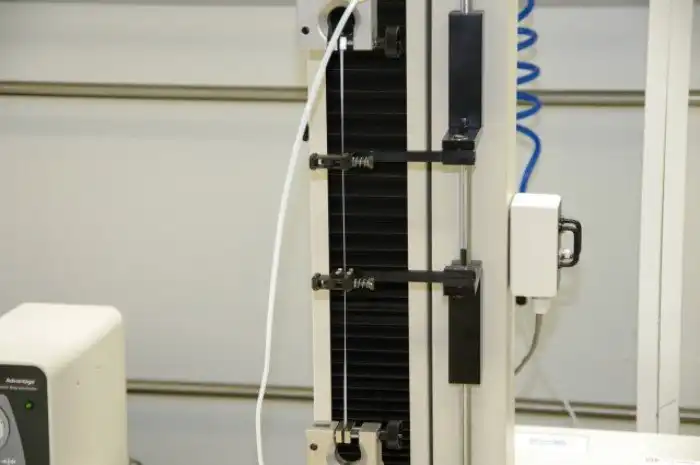

Следующий тест на растяжение и прочность оболочки имплантата. Из оболочки имплантата вырезается небольшая полоска и помещается в специальный аппарат. Затем начинается растяжение оболочки вплоть до ее разрыва.

Оператор внимательно фиксирует все параметры до разрыва оболочки. В данном случае это произошло при растяжении 576%. ГОСТ требует не менее 500%. Вот собственно и вся экскурсия по заводу.

Кстати, это протезы яичек. Иногда необходимо ставить вот такие, когда не хватает своих.

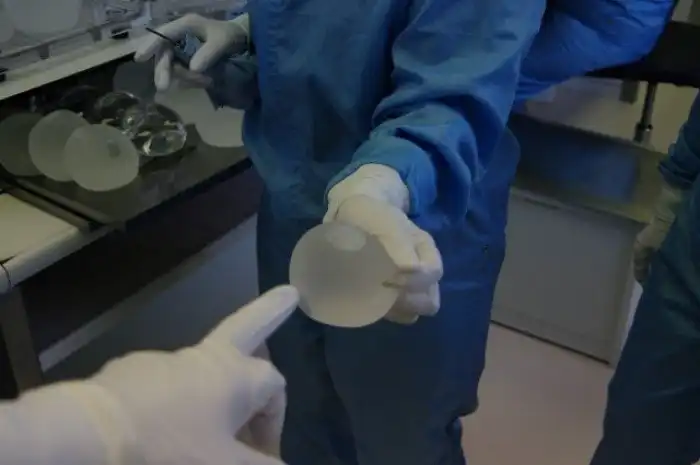

Это конечный продукт – имплантат молочной железы.

Впечатление после поездки остались очень хорошие. Французы сначала сильно нервничали, не помимали зачем из России приехал доктор, какой будут снимать фильм и зачем. Я объяснил почему женщины из России так интересуются заводом во Франции, успокоил, что это не промышленный шпионаж и др. Приняли нас очень хорошо. Теперь иногда вспоминаю про этот день и становится радостно.

Спасибо за внимание.