Роботизированный завод в Сингапуре — технологии будущего в настоящем

Когда говорят о роботах, многие представляют Спота (робота-пса) от «Бостон Динамикс» или что-то из голливудских блокбастеров. Однако речь здесь пойдёт о совсем другом направлении — промышленном.

Сингапур считают меккой инновационных технологий, автоматизации, роботизации и передовых решений в самых разных сферах. Это небольшое государство в Юго-Восточной Азии давно живёт в новой цифровой эпохе, на несколько десятилетий опережая многие страны мира. Поэтому совсем не удивительно, что именно здесь компания Dyson открыла в 2007 году полностью роботизированный завод по производству двигателей с цифровым управлением.

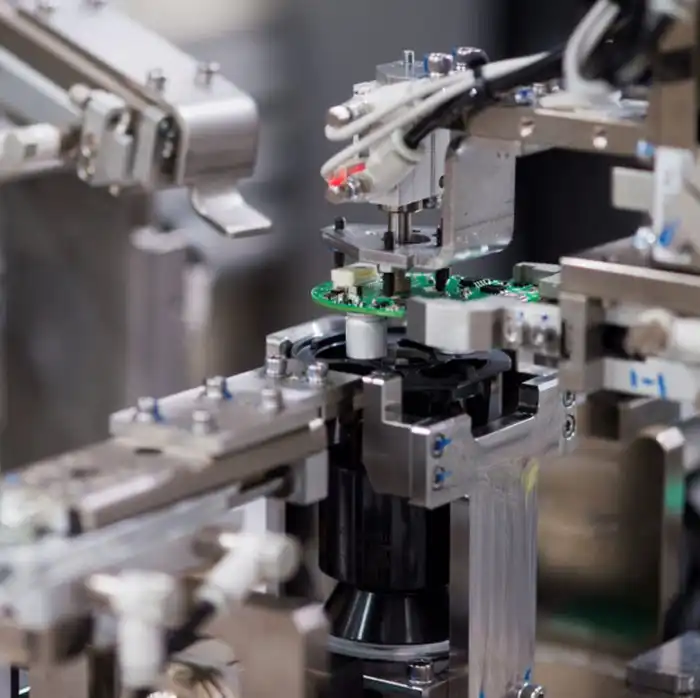

Каждые две секунды на роботизированном заводе производится новый двигатель

Руководство инвестировало в новые производственные мощности 330 миллионов фунтов стерлингов, и эти затраты окупились. Компании понадобилось чуть более десятилетия, и с автоматизированных конвейеров сошёл стомиллионный образец высокотехнологичного электродвигателя для бытовой техники. Впечатляющий результат, вполне объяснимый простым фактом — производственные линии завода позволяют выпускать двигатель каждые 2 секунды. Конвейер работает как швейцарские часики.

Внутри завода почти нет персонала. Несколько инженеров следят за исправностью автоматизированных линий. Также на объекте находятся специалисты, которые проверяют и выявляют отбраковку. Такие случаи единичны, но возможны. К примеру, если робот, поднимающий деталь, роняет её, такой продукт попадает в специальную корзину, и его проверяют по всем параметрам.

Дело в том, что детали идентичны и имеют размеры, совпадающие до микронов. Каждая попадает в захват манипулятора и перемещается. Если что-то идёт не по плану, комиссия проверяет, в чём была причина. Такой подход позволяет компании со 100% уверенностью гарантировать качество работы своих электродвигателей.

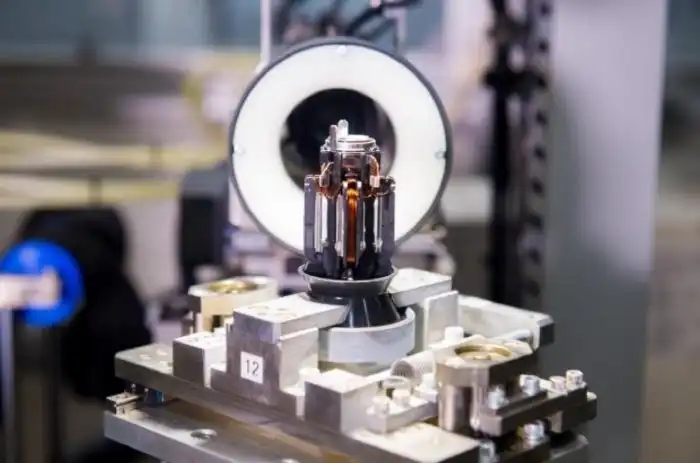

Сердцевина каждого такого изделия — миниатюрный керамический стержень. От металлических аналогов Dyson отказались, так как керамика позволила полностью устранить вибрации.

Высокоточное производство, из которого исключён человеческий фактор, базируется на подгонке и индивидуальной балансировке каждой детали.

Каждые две секунды на роботизированном заводе производится новый двигатель

Завод Dyson — это не про станки и рабочих. Сингапурское предприятие компании больше напоминает какой-нибудь секретный объект. Дополняет это ощущение уровень защищённости.

К примеру, чтобы попасть в тестовую лабораторию, сотрудник использует индивидуальную карту и отпечаток пальца. В таких испытывают, к примеру, уровень шума.

Выглядит всё как студия звукозаписи топ-лейбла. Идеальная звукоизоляция, множество микрофонов, которые улавливают даже самые незначительные колебания.

Прогуливаясь по помещениям, в которых установлены компактные индивидуальные боксы для роботов, действительно сложно назвать этот объект заводом или фабрикой. Здесь нет привычных цехов. Предприятие Dyson — отличный пример того, как роботизация производственных процессов позволяет в разы повысить эффективность и усилить контроль качества.

Помимо прочего, некоторые процессы, выполняемые механизмами на линиях, сложно выполнять вручную. К примеру, когда требуется в отверстие диаметром ровно 1 мм попасть иглой и ввести идеально точное количество специального клея. Механизм справляется с задачей безупречно и молниеносно. Это лишь один из сотен процессов, требующих идеальной точности, недостижимой для человека.

Роботизированный завод в Сингапуре — технологии будущего в настоящем

Непрерывная работа продолжается до 4 часов, после чего наступает технический перерыв, во время которого сотрудники проверяют работу техники. Зачастую эта процедура — простая формальность: в большинстве случаев устройства не требуют вмешательства человека. Однако она позволяет исключить различные сбои в работе, которые бы повлияли на сроки выпуска деталей.

Изначально Dyson — это компания, занимающаяся созданием передовых технологий и внедрением их в производство. Создание бытовой техники — лишь вершина этого айсберга.

Производство техники Dyson — это сложная система, начинающаяся с проектирования, разработки деталей в CAD и CAM отделах. Проект, одобренный ведущими экспертами компании, отправляется на производство, затем тестируется. Если готовое изделие соответствует требованиям, оно уходит в серию.

Готовые двигатели с цифровым управлением устанавливаются в новейшие модели беспроводных пылесосов Dyson. На заводе есть даже специальные комнаты, в которых имитируются реальные сценарии работы техники. Это позволяет понять, насколько эффективно новая модель справляется с задачей, оценить качество уборки, уровень шума, создаваемого во время работы, другие параметры, важные для покупателей.

Линия по производству цифровых двигателей Dyson

Для компании Dyson с момента основания в 1991 году характерно стремление к постоянному развитию в сторону инновационных технологий. Полностью роботизированное производство отлично соответствует духу бренда, для которого фраза «будущее уже наступило» давно стала описанием привычной повседневной реальности. В сочетании с «культом качества», который стал визитной карточкой производителя, это даёт плоды. Убедиться в эффективности подхода смогли миллионы людей в разных уголках планеты.